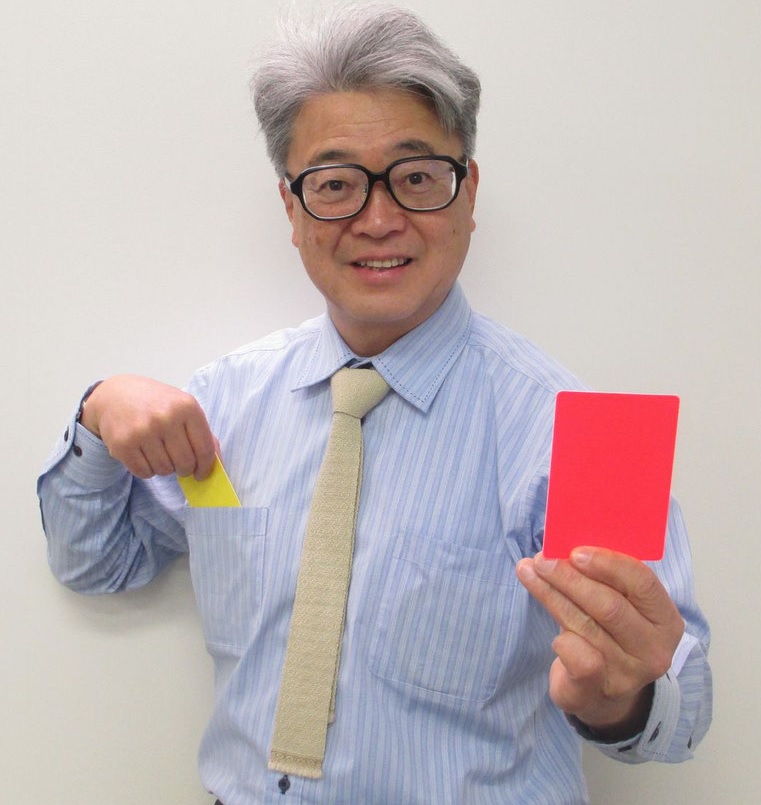

1. ドイツでは、サッカーのレッドカードはお尻のポケットから出すのはなぜ?

ドイツでは、レッドカードをズボンのお尻から取り出します。イエローカードは、シャツの左側の胸ポケットから出します。筆者も最初は、左側の胸ポケットにレッドカードとイエローカードを2つ入れておいて、工場内の不具合に応じてレッドカードやイエローカードを出していました。ある時現場改善で指摘項目があり、イエローカードを出すべきところを、間違ってレッドカードを出してしまいました。

間違いをすぐに謝罪しましたが、その従業員は怒って家に帰ってしまいました。それほどサッカーの好きな国民の反応がシビアなことを思い知らされました。上司から電話をしてもらいましたが、電話にも出てくれませんでした。でも翌日に彼は出社して、再発防止の対策を取ってほしいと強い調子で訴えました。いつもは指摘する方ですが、指摘されることになりホトホト当惑してしました。

その時に、彼の上司が良いことを教えてくれました。ドイツでは、レッドカードをお尻のポケットに入れて、イエローカードは胸ポケットに入れて区分しているというのです。そのために、レッドカードはドイツ語で「ヒンター・カルテ」(後ろ、お尻のカード)とも教えてくれました。サッカーの試合がテレビ中継でありますが、昔のテレビは白黒だったので、カードがライトに照らさせるとどっちかわからないことがあり区分したようです。

試合中に反則があった時に、審判が笛を吹いて試合を止め、そして判定してどちらかのカードを出します。その判定の内容により、カードを差し出す位置が胸の方ならイエローカード、手がお尻の方に行けばレッドカードだと白黒テレビでもすぐにわかります。行動の先に見えるようにした好事例だと思います。それ以来、筆者はオーダーでYシャツの右側にもポケットをつけてもらうようにしました。右にはイエローカード、左にはレッドカードを入れるようにしました。オーダーのコストアップは500円ですが、ひと工夫で間違いはなくなりました。

図1.筆者の左右のポケットには、それぞれのカードが入っています

2. 文字よりもわかりやすい図形やイラストを利用しましょう

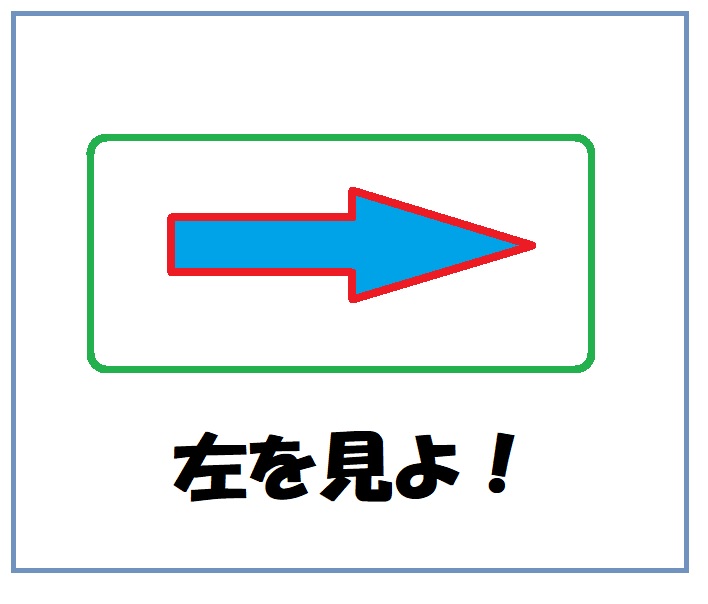

図2.矢印の方向と違う指示、さて左を見ましたか?

上図をご覧ください。矢印は、右方向に向いていますが、説明は「左を見よ」とあります。さて読者の皆さんは、どっちをご覧になりましたか? これもセミナーで使う事例ですが、ほぼ全員が矢印の図形の方向である「右」側を見てしまいます。意地悪ですね。

これは読むという行為よりも、見て反応する行為の方が断然早く、しかも認識しやすいのです。このやり方の方が間違いも少なくなりますので、現場の表示標識も正しいものに変えていきましょう。

先日、自宅の光ネットの回線の会社をA社からB社に変更する手続きをしました。素人では、太刀打ちのできない複雑怪奇な説明の数々と、分かりにくい専門用語の羅列に混乱して頭が熱くなってしまいました。気を取り直し、知人の専門家に同行してもらい手続きをしました。彼らがかたくなに専門用語で通そうとしているのは、ワザと混乱させるための手段でした。

例えば「工事日調整」という用語ですが、「今使っている当社(A社)の契約の接続を止める日や時間」のことだそうです。「いつから止めますか?今すぐでも可能ですよ。」と説明してくれれば、「はい、今すぐに止めます。」と答えれば即作業完了になりますが、聞かなければ答えないようにしている節も感じ取れました。

今回同行した知人の友人は、C社からD社に切り替えた時に、C社からの説明が回りくどすぎてイライラしてしまい爆発したそうです。結局契約は破棄することができなく、切り替えたD社の分も未だに支払う二重払いしているというのです。実は、そこが通信各社の金の儲かる仕組みづくりだったのです。

複雑怪奇な解約説明で契約を切らせない巧みな手続き、素人には到底理解できない専門用語のオンパレードで見事に利用者を混乱させる素晴らしい戦略です。でも全く見習いたくありません。その典型的な事例が、ご存じの保険契約です。結果として、ばれてしまいトップのクビが見事にすり替わることになりました。でも悲しいかな被害者の救済は未だに霧の中です。新しいトップの下で、一刻も早く救済の道筋をつけてほしいものです。

3. 組織的な問題は、コストもかからず一番効果があります

以前紹介しました意識する7つの項目の7番目に「組織的な問題」がありました。

【意識する7つの項目】

- (1)安全:エッジやバリ、床の凸凹、ケーブル類の直置きなどです。

- (2)作業姿勢(エルゴノミー):特にしゃがみや背伸びさらに振り向きや重筋作業などです。

- (3)不良手直しなど品質:手直しは結果として良品にしてしまいますが、その手直し工数などは表面に表れません。

- (4)作業環境の5S

- (5)無駄

- (6)技術的な問題:やりにくい、難しい組立や加工などです。

- (7)組織的な問題:手順、マニュアル、標準がない、あっても実際と違うなどです。

具体的には、手順がない、ルールがない、標準がない、これらがあっても守られない、あるけどもう誰も知らない、書いてあることと現実は全く違っているなどです。例えば、先の矢印の方向ですが、左に向けて書き直して貼りかえればよいのです。でも、現場では自らそれをやろうとしないのです。わかっているという思い込みがあり、見ようとしないかもしれません。そこに新しく配置転換された人たちは、迷ったらまずそれを見てその通りにやってし...