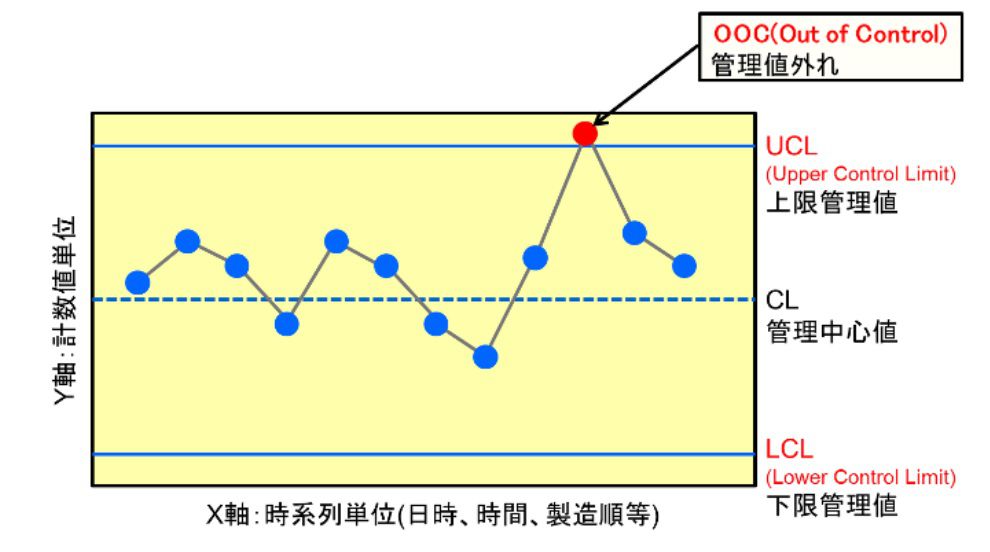

QC7つ道具の一つである管理図(図1)は安定した工程状態を元に設定された管理限界線を基準 として工程変動の推移観察を行う図です。

例えば100℃に設定した温度が101度になったらそれは異常でしょうか、1℃程度なら問題なさそうでしょうか、では105℃なら異常と言っても良さそうでしょうか。異常と判断して良いかどうかは過去温度がどの様に変動していたかで判断します。100℃に設定して99.8~100.2℃の範囲で変動していれば101℃は無視できない変動と言えそうです。統計的に無視出来ないと言えるボーダーラインが管理限界線です。

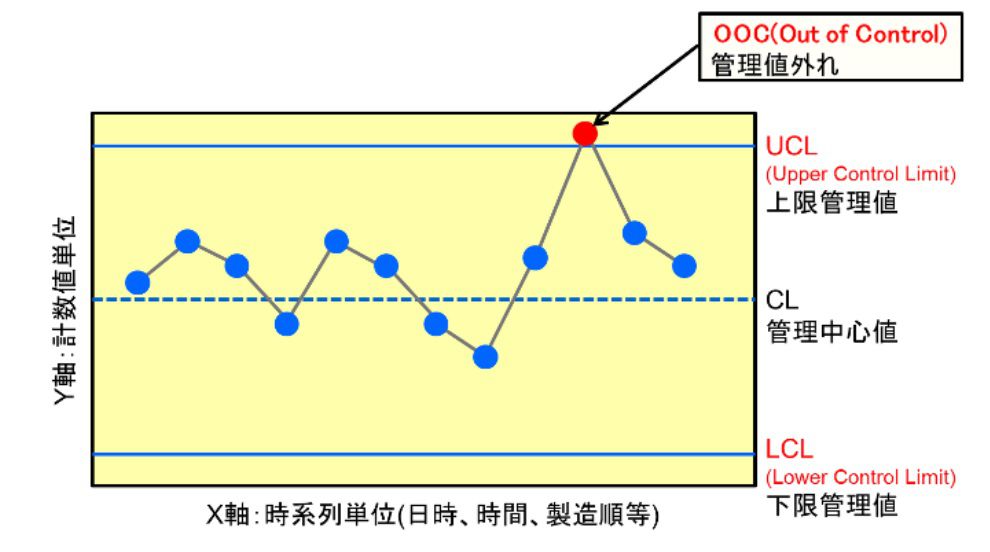

図1.管理図

1.管理限界線

管理限界線は過去のデータを用いて計算にて求めます。管理図の種類により異なりますが基本は”平均値±3シグマ“のラインを上限管理値と下限管理値に設定します。異常のシグナルは英語でOOC(Out of Control)と呼称します。 OOCには管理限界線からの逸脱と線内で特定の推移をした場合の2種類があります。後者は、例えば管理線を外れてはいないが上昇傾向を続けていたり中央線より上側 (もしくは下側)ばかりを推移している等のケースがあり『連』と呼びます。

2.管理図の管理限界とOOC(Out of Control)

管理限界線を計算する時に幾つか注意点があるのですが、計算に用いる過去のデータに一層高い(低い)外れ値があったらそのデータは含めるべきでしょうか、その外れ値が何かしらのアクシデント、例えば機械のトラブル、明確な人為的ミス等、はっきりした原因で生じた場合は原因のある外れ値として計算元データからは除外します。

ではその外れ値がその管理対象のプロセスにおいて異常とは断言出来ない場合はどうでしょうか、その場合は基本的には含めて下さい。何故なら生じるべくして生じた値ならそれを除外して管理限界を計算すると本来の管理幅より狭くなるのでOOCが頻発してしまうからです。一方で外れ値が普段の値の数十~数百倍もの高い(低い)値の場合はどうでしょうか、原因がわからないと言う理由だけでその値を加えてしまうと平均値が本来の中央より高めにシフトします。当然ながら管理幅も広くなるのでOOCになって然るべき値までインコントロールとなり管理図としての役目を果たさなくなります。よってこの場合は原因不明でも特別にその外れ値を除外した方が賢明です。

ではこの様な大きい外れ値が比較的高い頻度で生じている状況で外れ値を元データから除外し狭い管理幅を設定してしまったとしたらどうでしょうか、今度はOOCが多発してしまいます。

結論から言うとこの工程は残念ながら安定しておらず管理図にて運用するのは適当ではありません。異常の原因追求に力を注ぎそれまでは管理線は目安として引く程度で工程管理の基準線としてはまだ用いない方が良いでしょう。異常が分かり対策が施された後に改めてデータを収集し管理限界を計算し直して運用を開始して下さい。

ビジュアル的には管理図は分かりやすいツールですが実際の運用に関しては上述の様に考慮すべき事項があり通常の...