ヒューマンエラー(ポカミス)とは、人間が機械や工具を使って作業する場合などで、人間が行うべき作業を適切に行わない事により生じるエラーです。この解説では、ヒューマンエラーの原因解析とその再発防止を図るため筆者が開発した独自の理論と手法について具体的に解説します。

ヒューマンエラーは多くの場合、「意図しないうっかりミス(ポカミス)」で、人間の認知、判断、行動と機械などとのミスマッチで起きていると言われていますが、ミスを再発させないためには、その直接表面化した事象を捉えるだけでなく、ミス誘発を防止できなかった管理プロセスの不備・欠陥に注目し、原因を捉える必要があります。

1.ヒューマンエラーの原因究明と対策

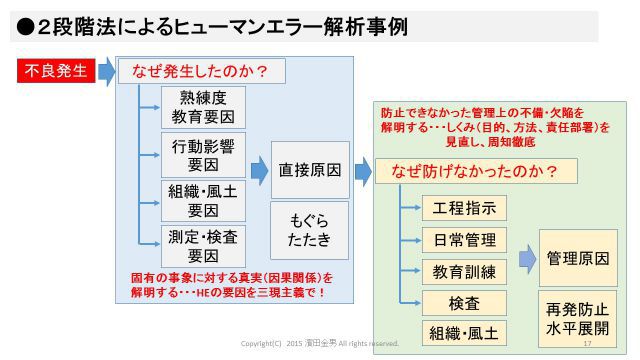

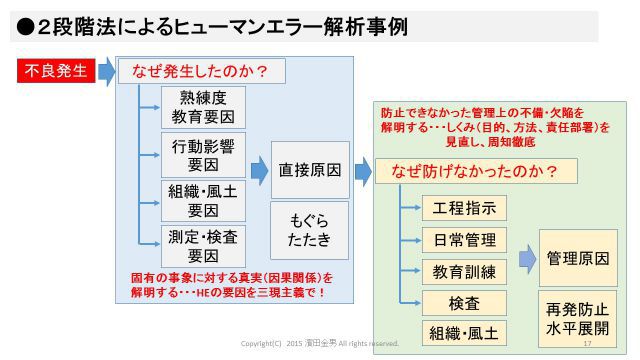

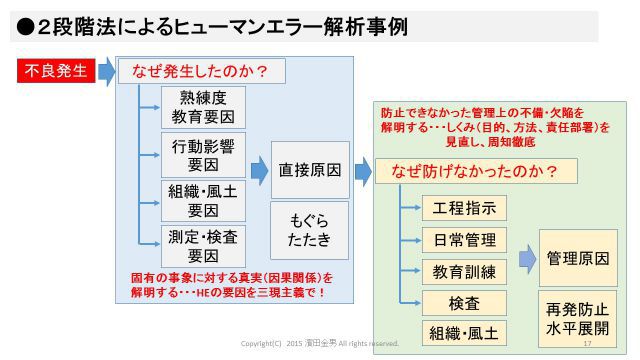

ヒューマンエラー対策は、ミスを犯した作業者に注意することは必要ですが、それだけで済ませてはいけません。最初にミスを誘発した「直接の原因」を究明し、それを取り除くこと、そして次に、なぜミスの発生を防げなかったのか?「管理プロセス上の原因」を追究し是正すること。ミスの再発を止めるには、この2段階の原因究明と対策が必要になります。下図参照。

(1)一段階目・・ミスを誘発した直接の原因と対策

なぜミスが発生したのか、直接の原因を3分類から洗い出し、その原因を取り除きます。加えて、測定・検査について調べ、流出原因を特定します。

①作業の熟練度不足、教育要因・・・作業に必要な教育を実施する

②外的・内的要因・・・外的原因・内的原因を取り除く、又は緩和する

③組織・風土要因・・・ルール順守の徹底、管理監督者の責任明確化

④測定・検査要因・・・第三者検査、全数検査に実施

但し、これだけでは、再発は防止できないので、2段階目の根本対策が必要となります。

(2)二段階目・・ミス発生を防げなかった管理プロセス上の原因と対策

現状のルール(規定)を基に、その内容の不備、欠陥を洗い出して、修正を行い、教育、啓蒙により周知徹底を図ります。注意事項として、次回ロットのみならず、他の類似製品や工程をカバーし、対策されるよう、汎用的なルールを構築することが求められます。

①工程指示の不備・・・QC工程表、作業指示書の不備見直し

②日常管理の不備・・・重要工程、重要項目の重点管理、管理図による未然防止対策

③教育訓練の不備・・・多能工化、特殊技能者の教育訓練計画

④検査の不備・・・・・人による検査を機械による全数検査に切り替える

2.組織・風土要因の原因と対策

最近クローズアップされているのが、システムや組織の中のヒューマンエラーです。クレームや事故の直接の原因は作業ミス、あるいは故意による手抜き、改ざんなどですが、ヒューマンエラーを起こすに至った原因は何か、また、それが市場に流出してしまったのはなぜか、近年、これらをシステム的、組織的な観点でヒューマンエラーを捉えることが重要になっています。

(1)なぜこんなことが

最近ニュースでも報じられているマンションの傾き問題、杭が支持層に達していなければ、建物の重みで地盤沈下して、建物が傾いてしまうということは誰にでも理解できることです。まさか、そんな重要なところで、意図的に不正工事が行われるなんて、通常は考えません。ところが、地面の下のことは、本当に正しい施工がされているかどうかは、検査機関でも調べられません。データがねつ造されても、それは、事故や災害が発生するまで、だれにも分からないのです。

(2)ヒューマンエラーがなぜ減らないか

このようなヒューマンエラーは、担当者に注意を与えただけでは、また同様な問題が発生することは容易に想像がつきます。ところが、この問題は決して対岸の火事ではなく、工場でも同じように、チェックシートの記載、部品測定データの記載など、日常の作業においても、問題として指摘されることが多いと思います。ではなぜ、データ改ざん、手抜きなどの問題が起きるのでしょうか、その組織・風土に起因する要因を列挙してみます。

関連会社などへ管理の丸投げは、責任放棄。現場で起こっている問題、ルール通りに作業できない理由は何が原因かを管理層は自分の目で確かめる必要がある。

②問題の放置

日常作業におけるムリ・ムラ・ムダをなくす改善意欲の欠如、諦めから、現場の問題が放置されたままになっている。現場だけで解決できない場合は、手抜きや記録ねつ造が行われるようになり、管理層のフォローが必要だが、管理層は現場の問題に無関心。

③正しい解決方法を知らない

技法の目的・用途、メリット・デメリットを無理解のまま、安易に導入、あるいは技法の間違った指導などにより原因の究明が正しく行われない、再発防止策が講じられない。

(ヒューマンエラー...