1. 製品安全の歴史

製品安全に対する社会要求は環境マネジメントと似ている点があり、昔はある意味大らかだったのですが、時代が変化していくにつれ消費者保護の重要性が拡大してきました。

明治時代以来の富国強兵、第二次世界大戦後の高度成長時代は、産業の発達が社会の豊かさに直結していたため、製品の供給が優先であり、消費者の安全は二の次とされてきました。製品構造自体も比較的シンプルで、善悪の見極めが直観的に判断できた点でも良い時代だったと言えるでしょう。

80年代ころから製品に使われる技術が複雑化して想定外の事故が起こり始め、また生活が豊かになって消費者の地位が向上するにつれて、単なる物質的豊かさだけでなく、安全安心に対する要求が強まってきました。

政府としてもその流れを受けて、次項にあるような法律を整備してきたのです。

2. 製品安全に関する規制

前記の経緯を踏んで、次のような法律が制定されています。一人の消費者としてこれらの恩恵を受けている一方で、製造業の立場としてはこれら複雑怪奇な決まりを遵守する義務があるわけです。

(1) 製造物責任(PL:Product Liability) 法

製品の欠陥によって身体的損失を受けた場合に、生産者などが補償する義務を規定します。以前は必要だった被害者による生産者の過失証明は不要ですので、訴訟の障壁が大きく軽減されました。

(2) 消費生活用製品安全法

消費生活用製品による利用者の怪我、火傷、死亡などの人身事故発生防止を目的として制定されました。

乳幼児用ベッド、乗車用ヘルメットなどの、政令で指定された製品で基準を満たしたものにPSC(Product Safety of Consumer Products)マークが認定され、それ以外は販売できません。

これとは別に乳幼児用品、スポーツ用品、台所用品など、使用者に危害を与えるおそれのある製品分類に対して、基準を満たした製品を認定するSG(Safety Goods)マークもありますが、こちらは必須ではありません。

また重大事故が発生した場合の報告、回収義務も規定されています。

(3) 電気用品安全法

電気用品の安全性を製造販売両面から確保するために制定されました。電気温水器、電気ポンプなど116品目の特定電気用品を製造/販売する場合は、基準適合検査を受ける必要があり、合格した証拠としてPSEマークを表示します。

いずれの法律も正確に守ろうとすると、コストが大幅に上がったり、設計困難になる場合すらあるようで、どこまでやれば良いかのグレイレベルは検査官にもよるらしく、初めての場合は経験者、専門家のアドバイスを受けることを勧めます。

3. 製品を安全に設計する方法

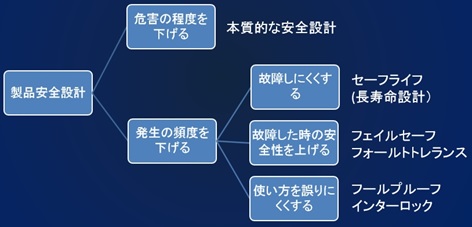

製品が通常状態で人に危害を与えることは滅多にありません。製品側に何らかの異常が発生するか、使用者が想定外の使い方をした時に、事故が起きやすくなります。だからといって事故が許されるわけではないので、これらの異常や想定外が起こる前提で製品を設計する必要があり、そのための一般的な対処法として次のようなものがあります。

図.製品安全を実現する方法

(1) フェイルセーフ

製品が故障した時には、動作が停止するのが原則ですが、その時安全側で停止するように設計することです。例えば電磁バルブは、電気が切れた時に開くタイプと閉じるタイプがあり、使用箇所によって使い分けます。大半のケースで閉じる方が安全側です。自動機は停電が解除された時に突然動き出さないように、スタートボタンを再度押さないと動かないように設計します。

(2) フールプルーフ

作業者が誤使用しようとしてもできない構造に設計することです。生産設備で言えば、プレス機に指を挟まれないように、二つの離れたボタンを同時に押さないと動作しないようにして、両手の安全を確保するなどがそれにあたります。自動車のアクセルとブレーキの踏み違え事故に対して、思い切りアクセルを踏んでも反応しない設計もその一種と言えます。

...