【安全設計手法 連載目次】

1. 安全率設定の重要性

安全率という言葉は設計現場で毎日のように使われています。しかし、その考え方は実はあいまいです。プラスチックはその特性上、安全率設定の考え方を明確にしておかないと、大きなトラブルの原因になります。今回は安全率設定の考え方について解説します。

2. 安全率とは

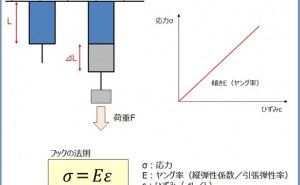

抜け・漏れのない完璧な設計というのはあり得ません。そのため余裕代として安全率(安全係数)を設定することが普通です。強度設計における安全率は次のように定義することができます。

安全率=基準強さ/設計上想定される最大応力

製品に作用する最大応力が20MPa、プラスチック材料の基準強さが60MPaであれば、安全率は3となります。考え方自体は単純ですが、分母と分子にそれぞれ何を採用するかによって、その値が意味することころは大きく異なります。実際、設計者の間でも何を採用するかについて、コンセンサスがないことが多いようです。プラスチックはバラツキや経年劣化の程度が大きいため、他の材料と比べて、安全率設定の考え方を明確にすることがより重要となります。

3. 安全率設定の考え方

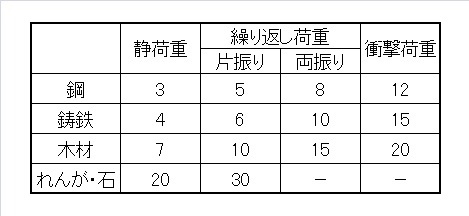

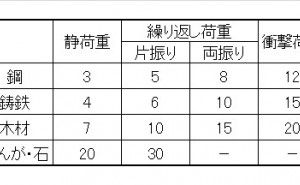

材料力学の教科書などによく出てくるのが、「アンウィンの安全率」です。表1のように、各種材料、荷重の種類により、目安となる安全率が示されています。

表1. アンウィンの安全率

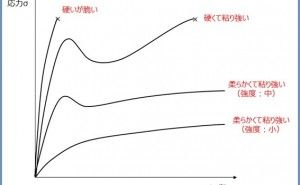

プラスチックの強度設計においても、「安全率3程度が目安」などと示されれば、設計も楽になると思われますが、話はそう単純ではありません。プラスチックの安全率を設定する際には、図1の「ストレス・ストレングスモデル」で考えると分かりやすいでしょう。

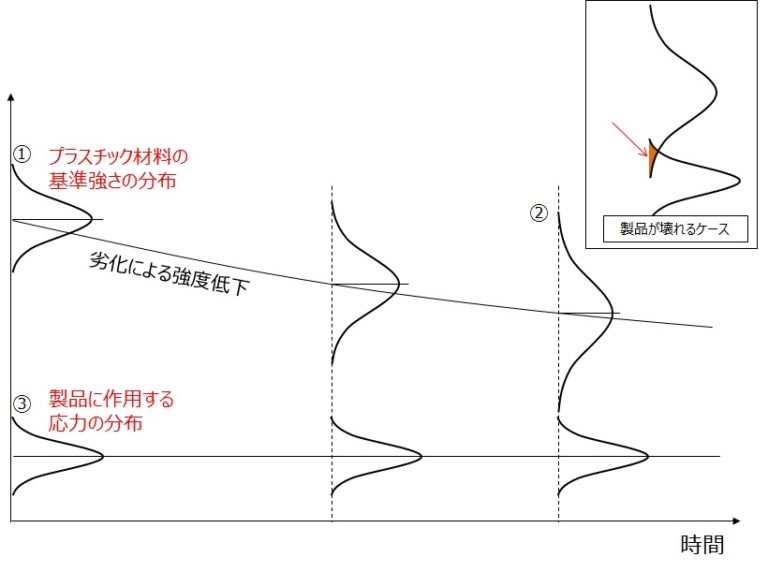

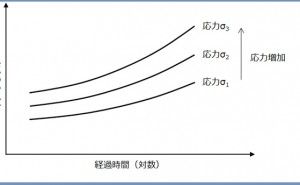

図1. ストレス・ストレングスモデル(1)(参考文献により作成)

縦軸が製品に作用する応力(ストレス)と材料の基準強さ(ストレングス)、横軸が時間を表しています。基準の強さと最大応力のグラフが交わった時、製品が壊れる可能性があることを意味しています。

一般的にプラスチックは、最低限保証される強度上の規格は存在しません。したがって初期値において、その基準強さは上下に大きなバラツキを持っているものとして考えなければなりません(図1の①)

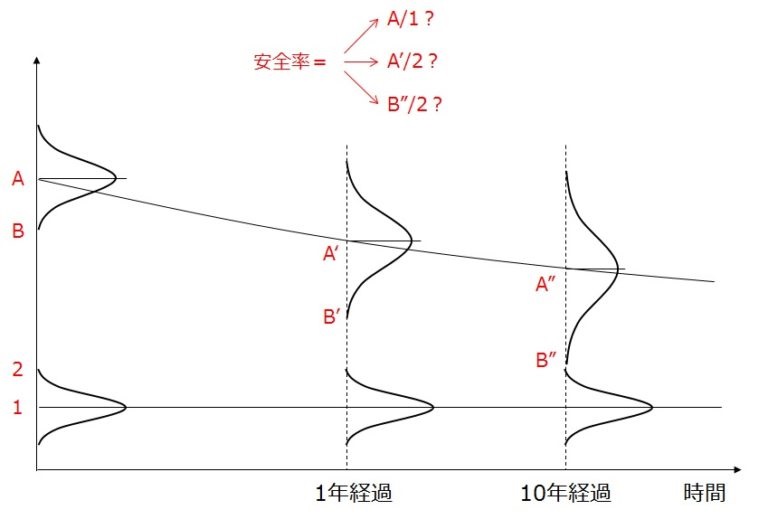

プラスチックの特性として、経年劣化の程度が大きいことが挙げられます。時間の経過とともに基準の強さは徐々に低下していきます。その低下スピードは使用環境条件により異なるため、基準強さのバラツキは経年で大きくなっていきます(図1の②)製品に発生する応力にも当然バラツキがあります(図1の③)。使用環境条件や強度計算の精度などによって、大きく変化するからです。安全率を設定する際は、このグラフにおける基準強さのどの部分と、最大応力のどの部分を安全率の分母と分子に入れるかを明確にする必要があります。図2における「A/1」と「B”/2」で同じ安全率にするのがおかしな話であることは容易に理解できるでしょう。

図2. ストレス・ストレングスモデル(2)

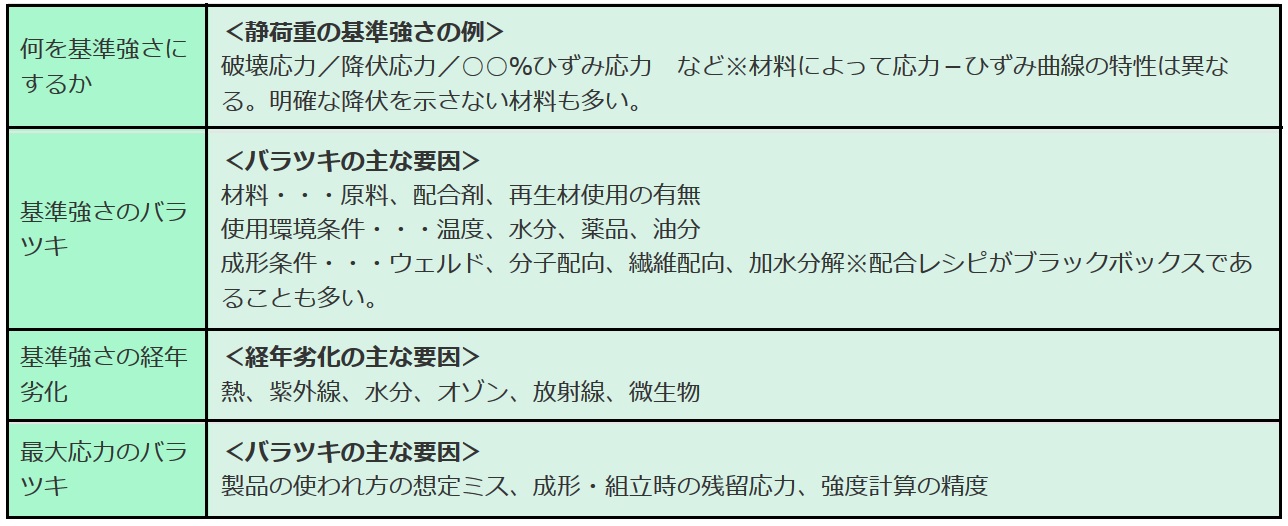

食品用パッケージなど、数か月程度で廃棄されるものもあれば、給水管のように50年近く使用されるものもあります。使用期間が短いものであれば、初期値だけを考えても、大きなトラブルにはならないかもしれません。しかし、長期間使用する製品では、経年劣化を考慮して安全率を設定するこが不可欠です。「プラスチック製品の安全率は3程度が目安」のような形で安全率を設定できないことは明白です。実際に安全率を設定する際には、次のように細かく検討する必要があります。

表2. 安全率設定時の検討項目

...