1.製品設計における思考バランス

図1 「正の思考」と「負の思考」のバランス

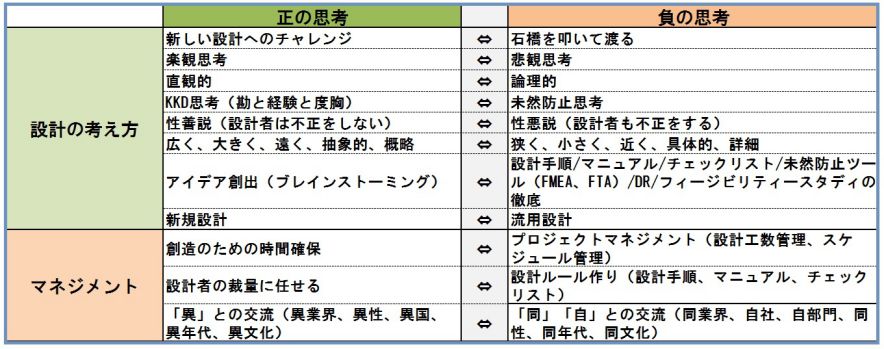

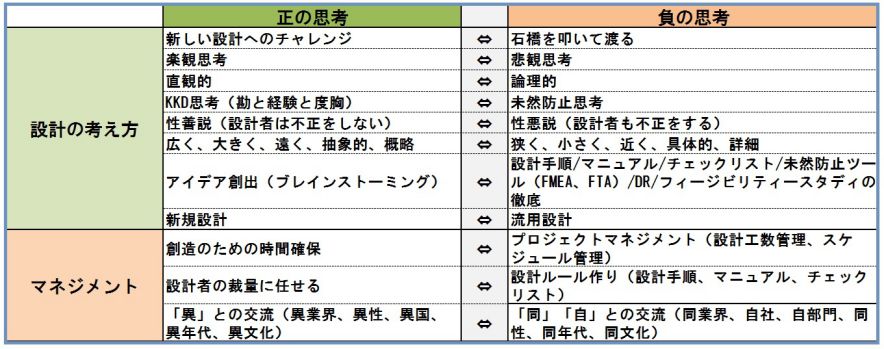

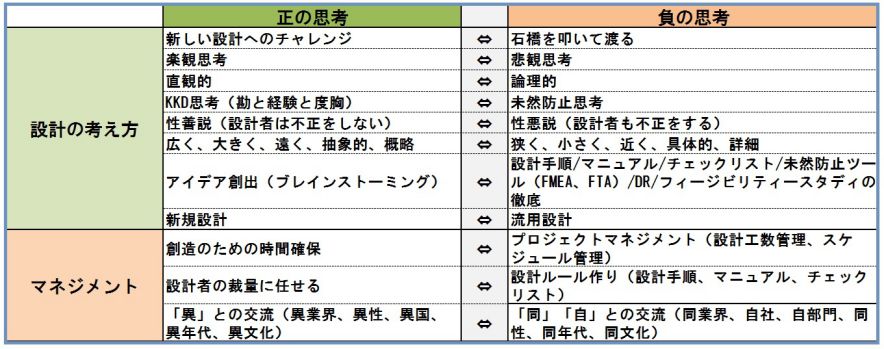

私は設計者としての経験、製品設計コンサルタントとして設計者や経営者を支援する立場での経験を通して、製品設計においては「正の思考」と「負の思考」のバランスが非常に重要だと感じています。「正の思考」とは「発散、楽観、創造」のようにアクセルを踏むような思考であり、「負の思考」とは「収束、悲観、管理」のようにブレーキを踏むような思考です(表1)。

これら二つの思考法はどちらか一方に偏り過ぎてはならず、組織としても個人(設計者、経営者、管理者)としてもバランスを取ることが求められます。

2.設計プロセスの各フェーズにおいて必要な思考法

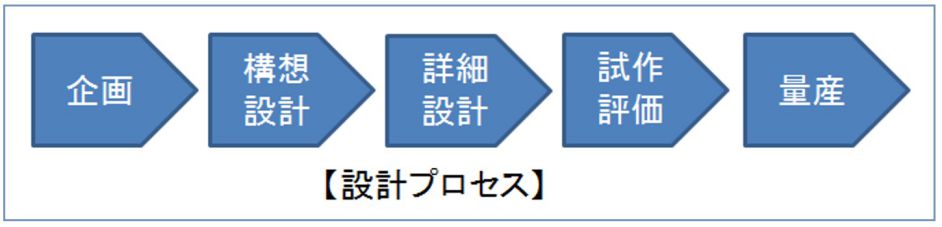

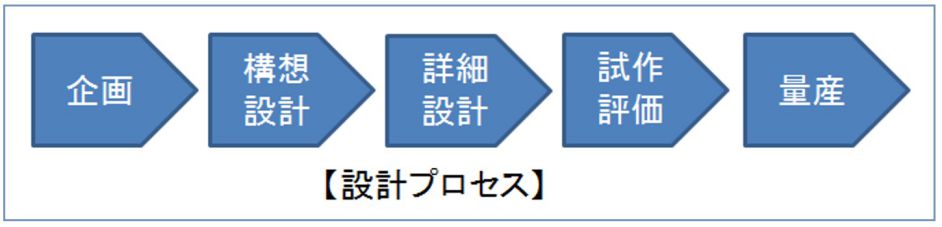

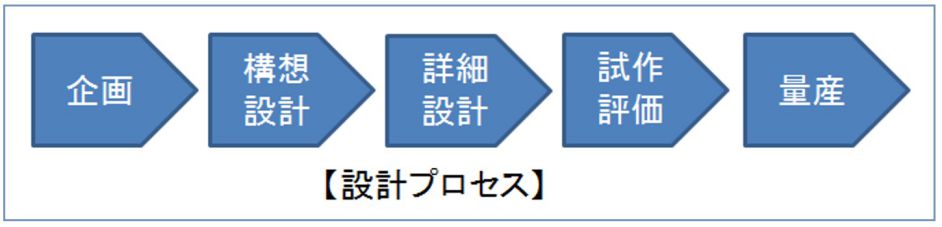

「正の思考」も「負の思考」も設計プロセスのフェーズによって、プラスに働く場合とマイナスに働く場合があります。図2は標準的な設計プロセスを表していますが、一般的に上流工程ほど「正の思考」が、下流工程ほど「負の思考」が必要になります。

図2 標準的な設計プロセス

<企画・構想設計>

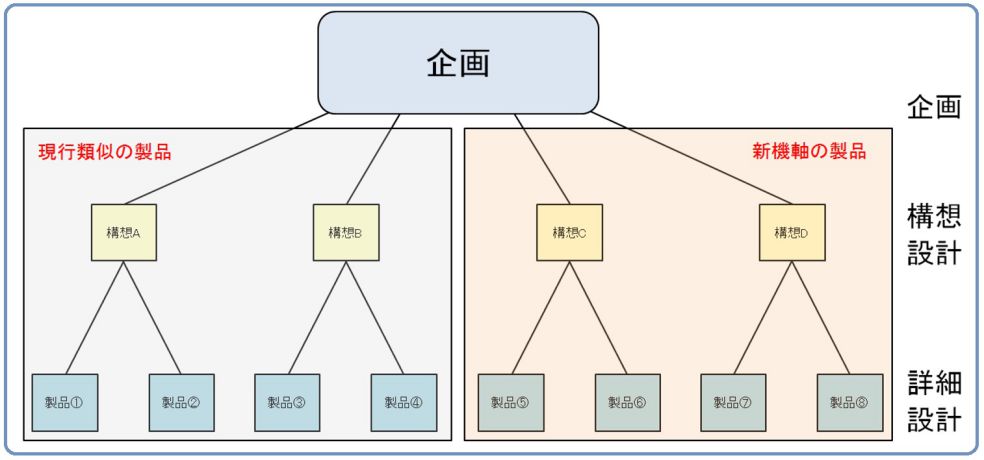

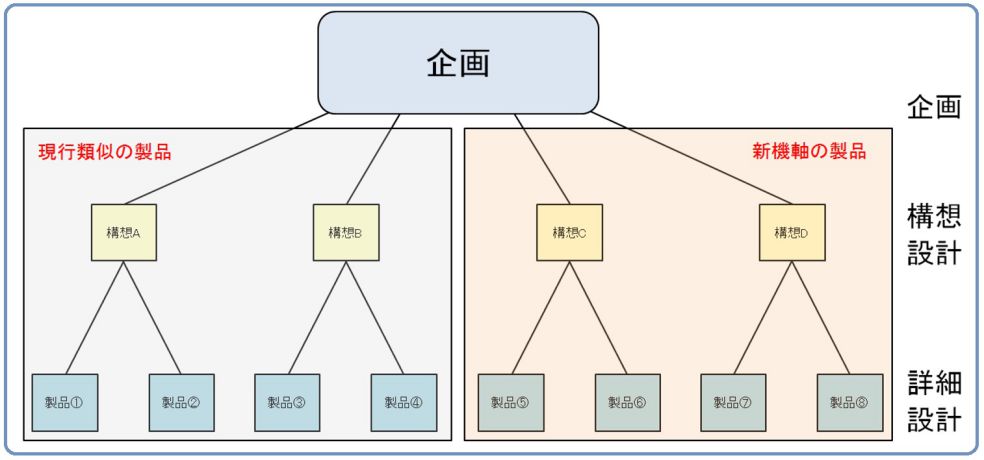

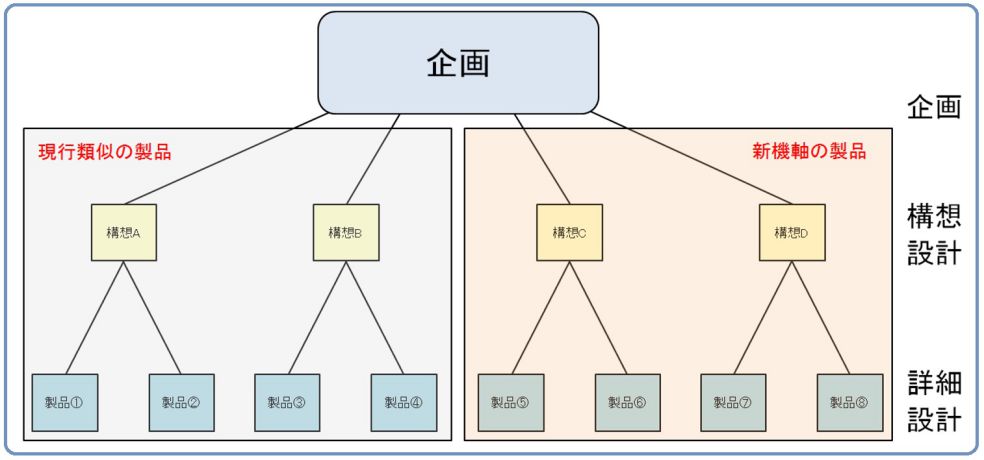

図3のように、企画や構想設計時にどれだけ発想を広げられるかで、でき上がってくる製品の幅が決定します。詳細設計時にいくら発想を広げても、狭いレンジでしか違いを出すことはできません。

図3 製品設計におけるアイデアの広がり方

また、新機軸の企画や製品を考える時、できない理由ばかりを考えてしまったり、過度に失敗を恐れたりすることもよくあります。誰もやったことがない企画や製品であれば、いくら論理的に考えても答えが出ず、直観を大事にしなければならないことも多いでしょう。「正の思考」が最も重要になるフェーズと言えます。もちろん夢物語のような話ばかりしていても、製品化までたどり着くことはできません。フィージビリティースタディ(実現可能性考慮)を実施するなど、「負の思考」への配慮も必要になります。

<詳細設計~量産>

これらのフェーズで作業や考えを発散させ過ぎると、設計要件の抜け・漏れによる不具合発生やプロジェクトの遅延につながるリスクが高くなってしまいます。有限の予算と人員でこれらを回避するためには、しっかりとした管理を徹底して行う必要があります。管理の具体例としては、プロジェクトマネジメントや設計手順のマニュアル化、未然防止ツールであるFMEAやFTAなどの活用が挙げられます。まさに石橋を叩いて渡るような徹底した「負の思考」が必要になるフェーズです。

これらのフェーズにおける「負の思考」は、設計効率を向上させるという一面もあります。設計手順などのマニュアル化は、特にスキルの低い設計者の効率を上げることに効果的です。また、流用設計比率向上のための社内ルールは、新規設計を好む「正の思考」に偏った設計者の効率を上げることにもつながります。

一方で、設計をやり切った後でも、どうしても論理的に説明できないことや、リスクを取らなければならないことが残ることもあります。その時は「負の思考」を取り払い、「正の思考」で、すなわち楽観思考で市場に投入する決断をすることも必要になるでしょう。

3.バランスの取れた組織体制

設計者にはそれぞれ個性があります。「正の思考」、「負の思考」のどちらかに偏っている設計者もいれば、バランスの取れた設計者もいます。経営者や管理者は設計者の個性を踏まえ、設計プロセスのフェーズに合わせて、適材適所で人員を配置しなければなりません。商品企画の業務を「負の思考」に偏った設計者に担当させると、差別化できるような企画は出てきません。詳細設計を「正の思考」に偏った設計者だけに任せると、大クレームを引き起こすリスクが高くなってしまいます。また、設計者にどちらかに偏った思考ばかりを要求してしまうと、バランスを欠いた設計者が誕生することになります。マニュアルや基準がないと仕事ができない設計者というのはその典型です。

組織の仕組みも二つの思考のバランスを考慮したものにすることが重要です。設計プロセスの上流工程では、アイデアを膨らませることができるような仕組みを構築していくべきでしょう。また、設計者をどんどん「異」(異業界、異文化など)なるものと交流させることによって、いわゆる「タコツボ化」を防ぐ努力を行わなければ、革新的な製品を生み出すことはできません。

一方で、設計プロセスの下流工程では「負の思考」が実践できる組織体制が不可欠です。昨今問題になっている製品や建築の不正事件も、細かいところまで心配して、ある意味性悪説に立ってでも、設計・製造を管理していくという気持ちの欠如が原因だと思います。どんな設計者でもやるべきことをやらざるを得ないような設計プロセス作り、未然防止ツールの整備などをしていかなければなりません。

4.経営者に求められる思考のバランス

京セラの創業者・稲森氏は著書で以下のように述べています。

『楽観的に構想し、悲観的に計画し、楽観的に実行する』

製品設計も全く同じことだと思います。すなわち『製品設計は「正の思考」で企画・構想し、「負の思考」で設計・量産し、「正の思考」で市場へ投入する』ことが重要でしょう。日本は人口減少と高齢化率の上昇が今後も続き、国内市場の収縮と労働力の不足が顕著になっていきます。グローバ...