「ヒューマンエラーを防ぐ」ということは「労働災害を防ぐ」といった「安全」についてだけではなく、「ヒューマンエラーによる不良などの品質問題を防ぐ」という観点からも重要です。

人間が実際に「行動」するまでのプロセスとして、外部からの「情報」を目や耳といった「感覚」器官から受け取り「認識」し、知識や過去の経験に基づいて「処理」、「判断」し、実際に「行動」するという過程を経ます。

しかし、外部からの情報の受取り段階において、体調、環境、感情等の状況により、情報を間違って受け取る場合、判断する際の知識自体の間違いや記憶違いによる誤判断、実際に行動する際でも操作を間違えるといったように、ヒューマンエラーは行動までのプロセスの各段階、またはそのプロセス全てでエラーが起こることで発生します。

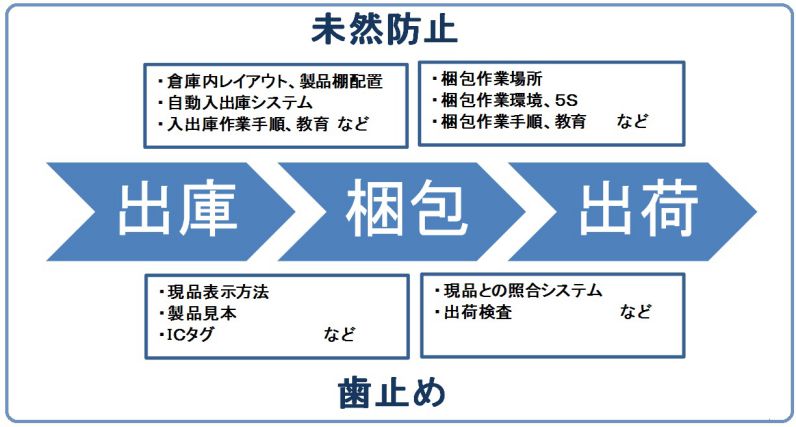

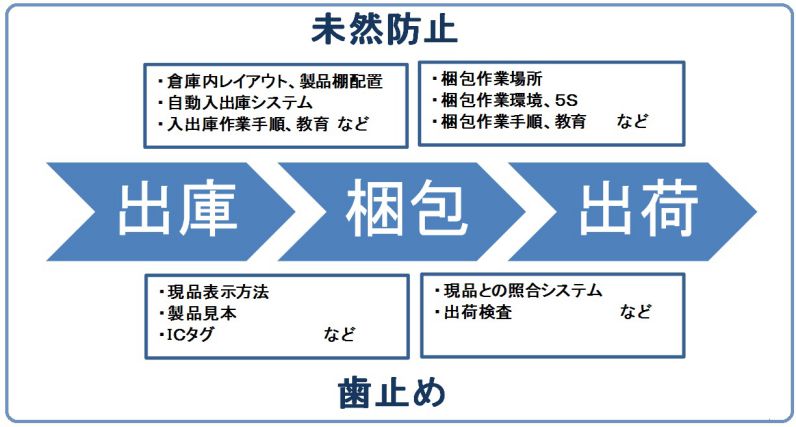

従って、行動までの一連の各プロセスにおいて、エラー自体の発生を抑えるようにする「未然防止」と「認識」、「判断」の段階でエラーが発生した場合でも、「行動」する前の段階でエラーに気付くことができるようにすることや、「行動」の段階でエラーが発生した場合でも、エラーに気付きリカバリーすることできる「歯止め」を設ける、ということが「ヒューマンエラーを防ぐ」ポイントとなります。

ヒューマンエラーによる労働災害を防ぐという観点においては、エラーの発生自体を防ぐことはもちろんですが、万が一エラーが発生した場合は、その時点で気付かなければ、即、事故へ繋がりかねませんので、その場でエラーに気付き、歯止めを掛けることが重要であり、品質面においても表示や識別、ポカヨケなどの「未然防止」によりエラーの発生自体を抑え、また自工程でエラーが発生したとしても、そのエラーに気付き、「歯止め」が掛かり対処することで、エラーによって発生した不良品などを次工程へ流さないようにする、ということが重要です。

例として、製品出荷工程で指示と違う製品の「誤出荷」において、倉庫内のレイアウト、製品棚の配置、

5S、作業手順、教育、訓練や自動入出庫システムなど、間違った製品の入出庫自体を防ぐことが「未然防止」に当たり、現品表示方法、製品見本と現品との比較といった正しい製品との識別や、現品票と出荷指示書、出荷伝票などを照合し、違っている場合にアラームを出す照合システム、出荷前に現品確認を実施する出荷検査などは、エラーを気付かせるための「歯止め」に当たります。

ヒューマンエラー防止対策は、対象工程や業務のヒューマンエラー発生リスクを洗い出し、その発生率や発生した場合の影響、被害等...