今回は、マシニングセンターの精度についてオペレーターの方々に感じることを取り上げます。

1. テーブルの送り速度について

テーブル又は、主軸の送り速度についてです。これは、マシニングセンターにて、CAMデータによる3次元加工を行う際に、感じることです。最近の工具カタログには、ありがたいことにエンドミルの種類ごとにほとんどの工具について加工条件が記載されています。これにより、CAMオペレーターは、悩まずにCAMに主軸の回転速度と送り速度を入力することができます。

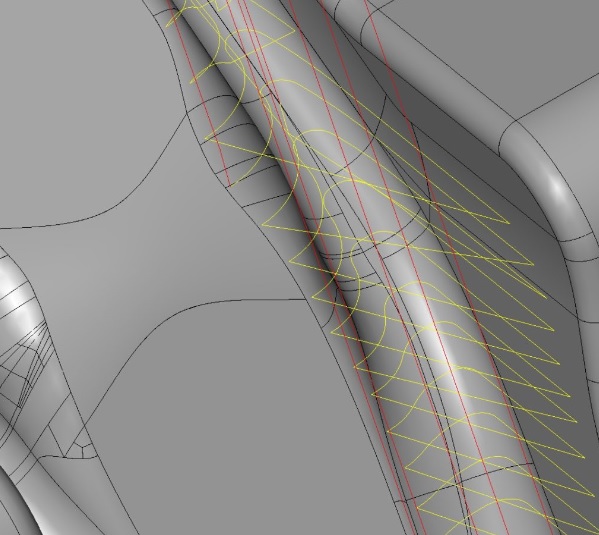

ここで私が感じることは、その条件を何の気なしに使っている点です。特に問題と感じるのは、狭いエリアでカクカクと曲がる軌跡で加工している場合です。

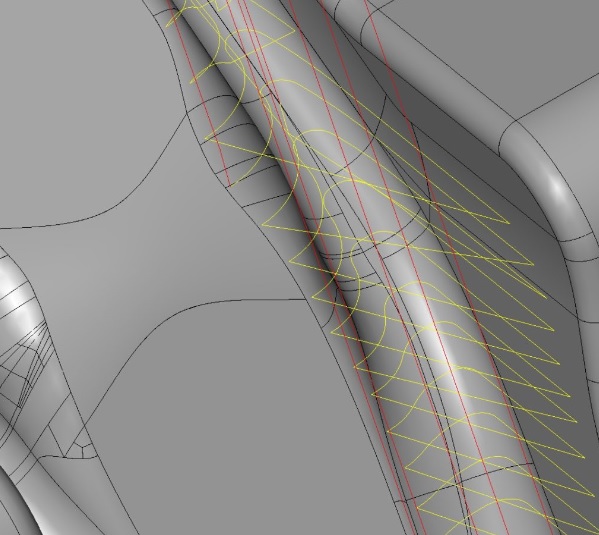

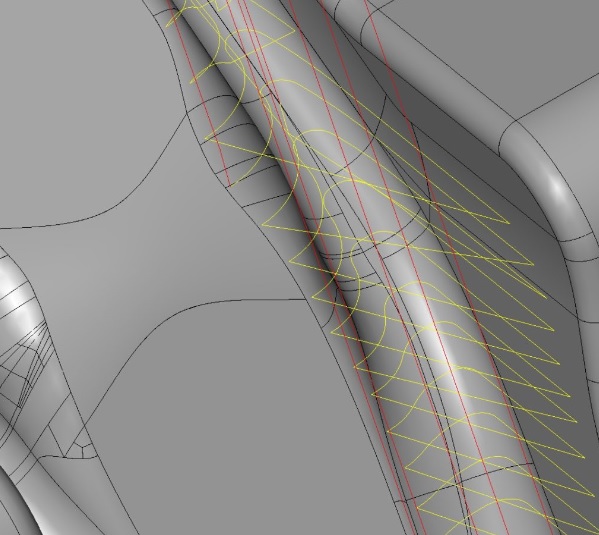

コーティングされた超硬エンドミルによる切削加工が主流になり、送り速度がF1,000やF3,000を超えるような送り速度条件も当たり前になってきました。しかし、3D加工における下図のような狭い凹溝の中を加工する場合や、単純に四角や円形状の狭い穴の内側を加工するような場合においては、最も早い送り速度が出せる、長い直線距離がほとんどありません。

このような加工パスで、カタログの推奨条件値をそのまま使っても大丈夫でしょうか。

最近のマシニングセンターであれば、自動加減速機能が働くので、こうした部位を加工しているときは、プログラムの数行先読みにより、曲がり角になる前にスピードを落としてくれます。結果、こうした狭い部位は、ほとんどトップスピードが出ずに、可能な送り速度に調整されながら加工されていると思います。これは、加工中にマシニングセンターの制御パネルの送り速度のところをながめているとわかります。

しかし、古いマシニングセンターでこうした機能がない場合は、速い送り速度に追従できず、機械がガックンガックンと振動したこともありますし、そもそも自動車に例えると、急なヘアピンコーナーをトップギアで走ろうとしているようなものです。

±0.02ミリを下回る公差など、高精度な3D加工を行う場合には、こういった狭い凹部位と、逆に緩やかな凸形状は分けて加工条件を考えるべきと考えます。

つまり、自動車レースで使うサーキットでいうところの、急なヘアピンコーナーを正確にトレースしていくには低速ギアを使い、トップスピードが出せる直線コースは高速ギアを使うといったように、加工エリアを分けて加工パスを作ると、とても高精度な3D加工ができると思います。ただし、荒取り加工や、さほど精度が要求されない部品まで、こうした配慮をする必要はないと思っています。あくまで、高精度な部品の仕上げ加工で必要になる考えです。

一般的にマシニングセンターでは、パンフレットやPR資料などで、真円の輪郭精度などを紹介していますが、狭い部位を正確にトレースさせて高精度を狙いたい場合、私はこの送り速度を参考にしています。

実際、私が見てきた上手い加工パスを作るCAMオペレーターは、同じエンドミルを使っていても、加工部位によって加工条件を変えています。こうしたCAMオペレーターは、マシニングセンターの動作特性などを良く知っている人だと思います。逆にそうでない加工パスは、どのような加工であっても、同じエンドミルなら一律にカタログ推奨条件そのままだったりします。

2. 端面基準について

次は、マシニングセンターの加工原点の取り方についてです。

立形マシニングセンターであれば、加工原点の設定は、①平面的なXY基準と、②高さ方向のZ基準がありますが、今回はXY基準についてです。

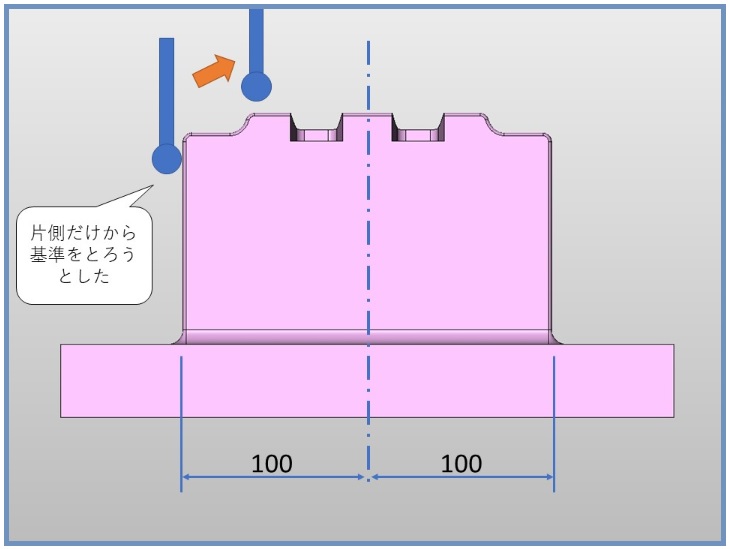

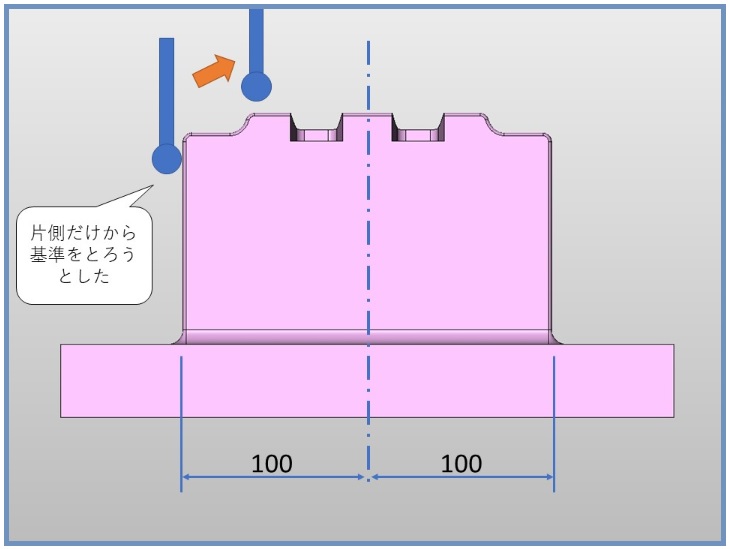

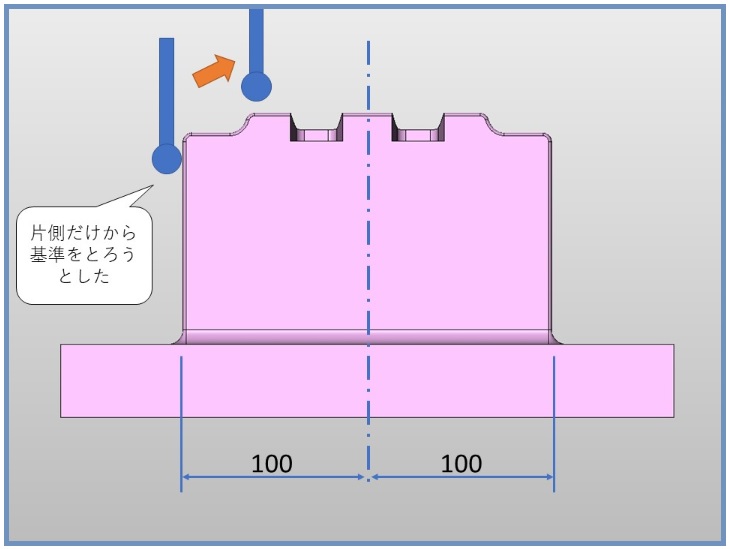

先日、クライアント先企業でこのようなミスが発生しました。金型の修正加工で、すでに意匠面が削り出されているワークに、マシニングセンターにて追加工を行うため、ワークの平行出しなどの段取りを行った後、CAMデータで設定したXY原点に合うよう、意匠面形状にタッチセンサーを当てて基準をとろうとしました。そこで、段取り図面に意匠面形状の片側からの寸法が書かれていたので、いわゆる端面基準ということで、意匠面の片側からとった位置から、図面寸法分だけ移動し、それをX原点としました。

※クライアント企業との守秘義務のため、図は別途、仮のモデルを使用しております。

しかし実は、その部品は、0.5ミリマイナスオフセットされて加工されていた部品でしたので、残念ながらX原点は、マイナスオフセットされていた分の0.5ミリ、ずれてしまったということなのですが、今回取り上げたいことは、この0.5ミリのずれを見逃してしまったことではありません。

今回のテーマは、「マシニングセンターの現実の精度とは」です。

問題は、このミスのことではなく、端面基準でX原点を決めようとした、その判断についてです。片側から測定した位置から、図面に記載されている、ちょうど100ミリ分を移動し、そこをX原点にしようとしたということですが、そもそも、切削加工されているワークが、100ミリちょうどピッタリで加工されていると思っていること自体が問題です。まさに、「マシニングセンターの現実の精度と向き合っていますか?」です。

切削加工には加工公差というものがあり、皆さん、その公差内に入るよう、限られた工数の中で努力していますが、1ミクロンの誤差もなく、100.000ミリの寸法で加工することは、全く不可能とは言いませんが現実的ではありません。通常、金型のような硬い材料であれば、工具は逃げるものであり、0.01ミリや0.02~3ミリは大きくなることが多く、それを工具径補正機能などを使って追い込んだりしていると思います。したがって、加工誤差があるという認識があれば、片側から基準をとることはせずに、まず現状の実測値を測ったのち、センター振り分けなどで基準をとるのが一般的だと思います。

こうした認識不足のミスは、段取り作業だけを行う若手オペレーターに多く発生しております。ぜひ、今後の製造現場を担う若手加工者に、「マシニングセンターの現実の精度と向き合っていますか?」を意識していただきたいと思います。

3. バイスの精度について

これも、クライアント先企業であった話です。マシニングオペレーターの上司の方が、自社の仕事の内容を紹介してくれた際、「うちのオペレーターは、極めて精密な部品なので倍以上の手間をかけて段取りをします」と紹介してくれました。そこで、マシニングオペレーターが小物部品のワークをバイスにセットする際の作業の一部始終を見ていたのですが、少しおかしなことに気づきました。

樹脂製ハンマーで、前後左右、何度も何度もワークを叩き、平行直角になるよう調整していたのですが、その中で、下図にあるように、バイスの開閉方向にも叩いていました。

当然、バイスの構造上、このような叩き方はよくありません。なぜ、このように叩くのか聞いてみたところ、これだけいろんな方向から時間をかけて叩かないと、平行直角が出ないとのことでした。こうなると理由は2つです。

- 元々のワークの6Fの状態が悪い

- バイスの口金の直角が出ていない

ワーク素材の6Fの状態を確認したところ、問題が無かったので、バイスの口金をダイヤルゲージで確認したところ、バイスの口金及び、パラレルブロックを置くバイスの底面も、傾きが出ていました。バイスの口金は研削加工で修正できますが、バイスの底面は、長く使っているうちに、早送りで工具をぶつけるなどの事故により、歪みが出てしまったと思われます。このように、高精度な段取りをしているつもりが、インフラ部分、そもそものツールや装置、冶具の状態が良くないということがあります。機械や道具自体に誤差があることを認識したうえで、段取りをする必要があります。

4. テーブルの精度について

これも、前述のテーマと同様のケースですが、あるクライアント先企業にあった8番の立形マシニングセンターの加工精度が出ないとのことで、テーブル上面をダイヤルゲージで走ってもらいました。そうしたところ、最大で、0.2ミリ(!)も、傾きが出ていました。メンテナンス状況を確認してみたところ、水平器による機械自体の傾きの確認は、10年近くやっていないとのことでした。

これは、前述したバイスが歪んでいたという加工メーカーも同様で、やはり機械のレベル確認を10年近くやっていないとのことでした。水平器により確認したところ、テーブル自体の平行度は大きく傾いていました。こちらについても、確認だけでも年1回は行ったり、地震などの後は確認するなどの配慮が必要かと思います。機械は導入したら、永遠に精度が維持されるわけではありません。

5. ミーリングチャックと振れ精度

最後に、ミーリングチャックと振れ精度についてですが、高精度をうたっているミーリングチャックについても、傷んだコレットを使っていたり、長年使っていると精度が悪くなってきます。主軸に工具のついたミーリングチャックを取り付けてみて、ゆっくりと主軸を回転させた状態で、ダイヤルゲージを使って振れを確認してみたことがありますでしょうか。最近ではレーザーによる非接触で振れ精度を確認することもできますが、このような...