新年度になると、コスト削減やリードタイムの短縮など、新しい生産性向上のための目標が与えられます。その目標に向かってリーンシックスシグマ・チームは活動を開始します。しかしその目標を達するためのリーンシックスシグマ・プロジェクトを見つけることは容易ではありません。

GEのCEOがジャック・ウェルチ氏の時代、GEは約80,000人の従業員にシックスシグマのトレーニングを授け、2001年までに約500,000件のプロジェクトを完了させたそうです。

組織に生産性を向上させる余地がまだたくさんある時は、濡れたタオルを絞るように、生産性を向上させるプロジェクトがたくさん見つかります。しかしそれが終わると、今度は乾いたタオルを絞るように、とたんに生産性を向上させるプロジェクトを見つけることが難しくなります。GEも例外ではありませんでした。僕が所属する会社もリーンシックスシグマを導入してからすでに10年以上経ち、生産性を向上させる「良い」プロジェクトを見つけることが困難になってきました。

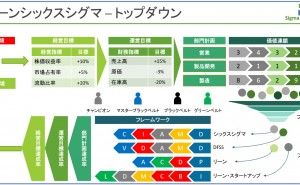

1. リーンシックスシグマはトップダウン

よく「リーンシックスシグマはトップダウン」だと言われます。しかしそれは正確とは言えません。なぜなら経営層からリーンシックスシグマのプロジェクトが従業員に下りてくる訳ではないからです。

経営層から従業員に下達されるものは、経営計画から算出した生産性向上のための数値目標と、それを実行する予算だけです。例えば、

○○億円の生産コスト削減(固定費削減目標)

○○%の製品コスト削減(変動費削減目標)

○○日の納期短縮(効率化目標)

○○億円の補償費用の削減(品質向上目標)

といった具合です。トップダウンと言われればその通りかもしれませんが、その目標を達成するための具体的な生産性向上プロジェクトを見つけて実行するのは従業員です。実際のリーンシックスシグマはボトムアップの活動が大部分を占めます。

リーンシックスシグマ – トップダウン

濡れたタオルを絞るように簡単に目標を達成できるプロジェクトを見つけることができれば何の苦労もありません。プロジェクトを見つけた後は、ただリーンやシックスシグマ、DFSSなどの問題解決フレームワークを使って、プロジェクトが定義した問題を解決(目標を達成)するだけです。逆に乾いたタオルを絞るようにプロジェクトを見つけることが難しいと、プロジェクト自体がスタートしません。ではどうすればよいのでしょうか。目標を達成するためのプロジェクトを積極的に発掘していく他に方法がありません。

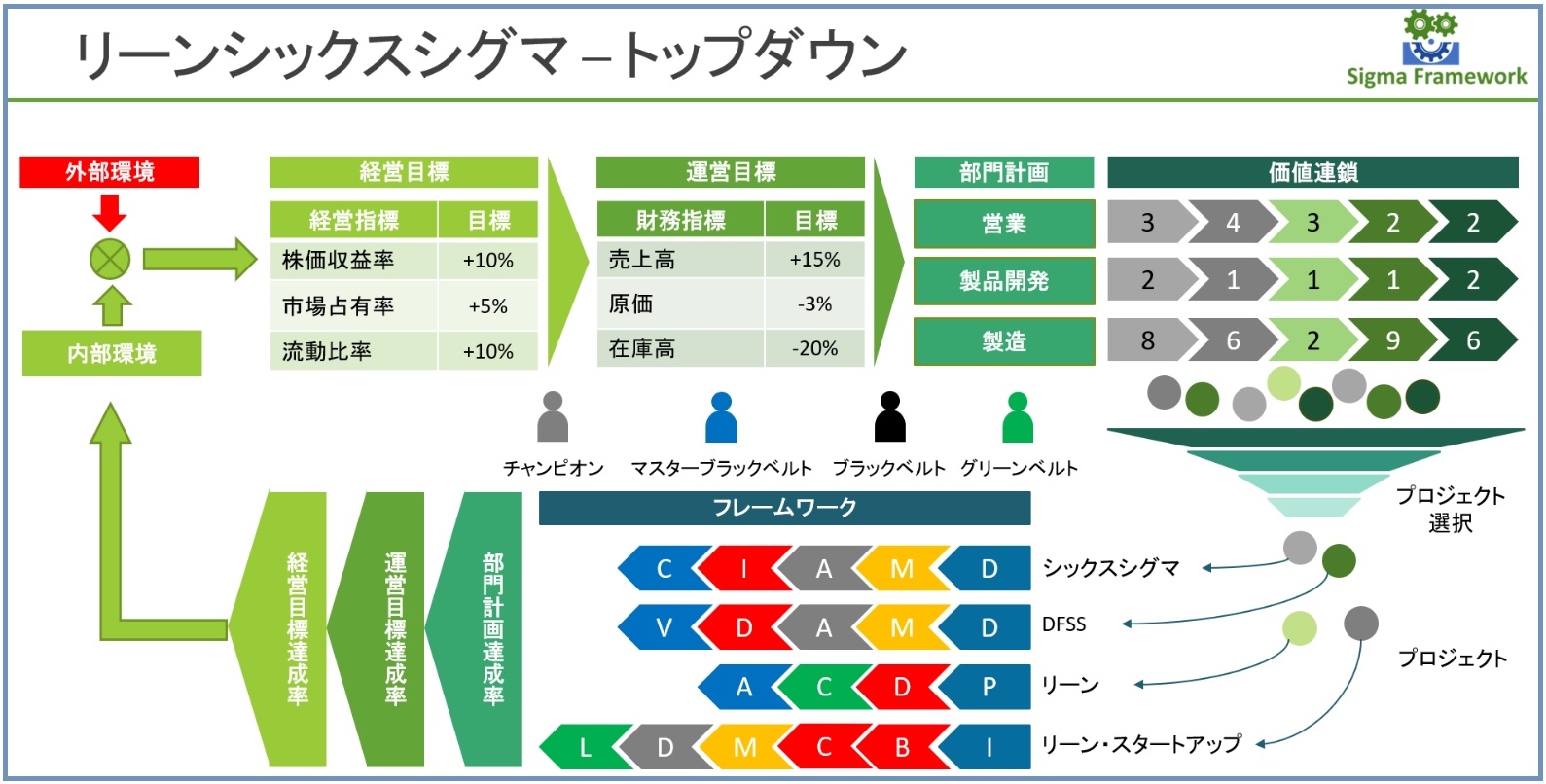

2. 生産性会議

生産性目標を達成するためのプロジェクトを発掘するために、各組織レベルで、様々な生産性会議が開催されます。これは生産性向上アイデアを絞り出すためのブレインストーミング的な会議です。いつでもどこからでも幅広く従業員からアイデアを集める「改善ボックス」的な活動を含め、週に一度の開催から年に一度の開催まで、対象とする範囲や参加者の組織レベルに応じて実に様々な生産性会議が定期的に開催されます。このくらいやらないと「良い」アイデアが生まれないからです。

生産性会議から生まれるアイデアは、まずは質よりも量を優先します。そしてたくさんのアイデアから「良い」ものを選び出し、プロジェクトに移していきます。「良い」プロジェクトとは、少ない労力やコストで、高い生産性向上が期待できるプロジェクトです。そのためプロジェクトを選ぶときは、常にプロジェクトが要する労力やコストが検討されます。

これような生産性会議がすべてのビジネス部門で開催されるので、その数は膨大になります。それでも「良い」プロジェクトがなかなか見つからなくなってきました。Low-Hanging Fruit(低い枝にまだぶる下がっている果物)は獲り尽くしてしまったようです。

リーンシックスシグマ – 生産性会議マップ

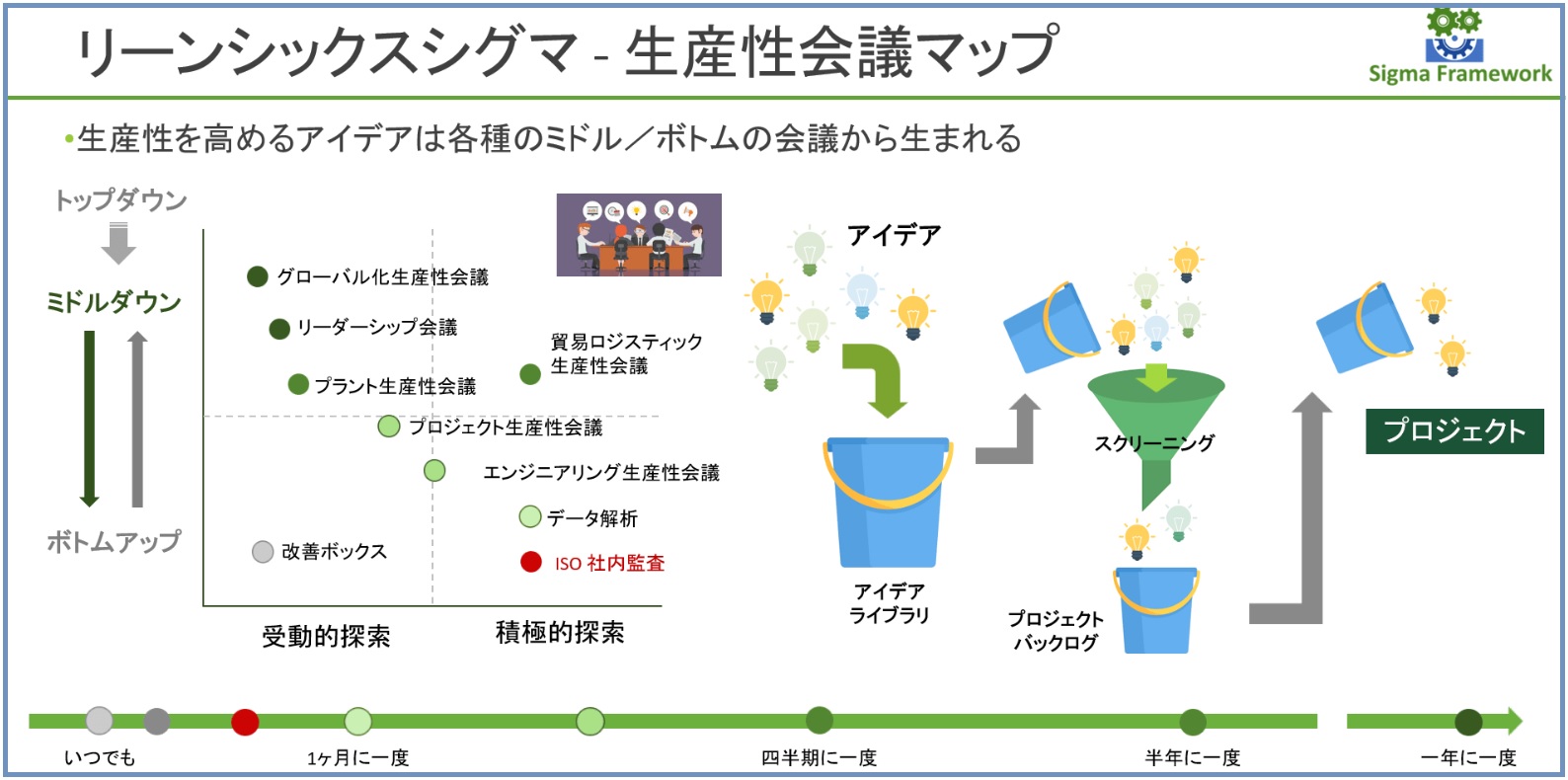

3. ISO-9001の社内監査員になってみて

目の高さや手の届く範囲の果物はすべて獲り尽くしてしまったかもしれませんが、もっと高いところだけではなく、もしかしたら逆に今まで枝葉に隠れて目の届かなかった低いところにまだ果物が残っているのではないかと思いました。そこで思い付いたのがISO-9001の社内監査員になって、今まで知らなかった部署やプロセスも見てみることでした。

社内ではISO-9001の社内監査...

![[オンデマンド]福丸 典芳講師によるピックアップ講座 1 品質保証入門講座](https://assets.monodukuri.com/gihou/photo/65/5b289aea-58b0-4345-9756-52ee0a0001e3.jpeg?d=0x0)

![[オンデマンド]福丸 典芳講師によるピックアップ講座 1 品質保証入門講座](https://assets.monodukuri.com/gihou/photo/65/5c948013-786c-4f2e-8fb2-00520a0001e5.jpeg?d=0x0)