今回は、実験計画法(Design of Experiments: DOE)について、「どんな時に使うのか」、「どのように使うのか」という実務的な内容について解説します。

1. 一般的な実験計画法(DOE)の流れ

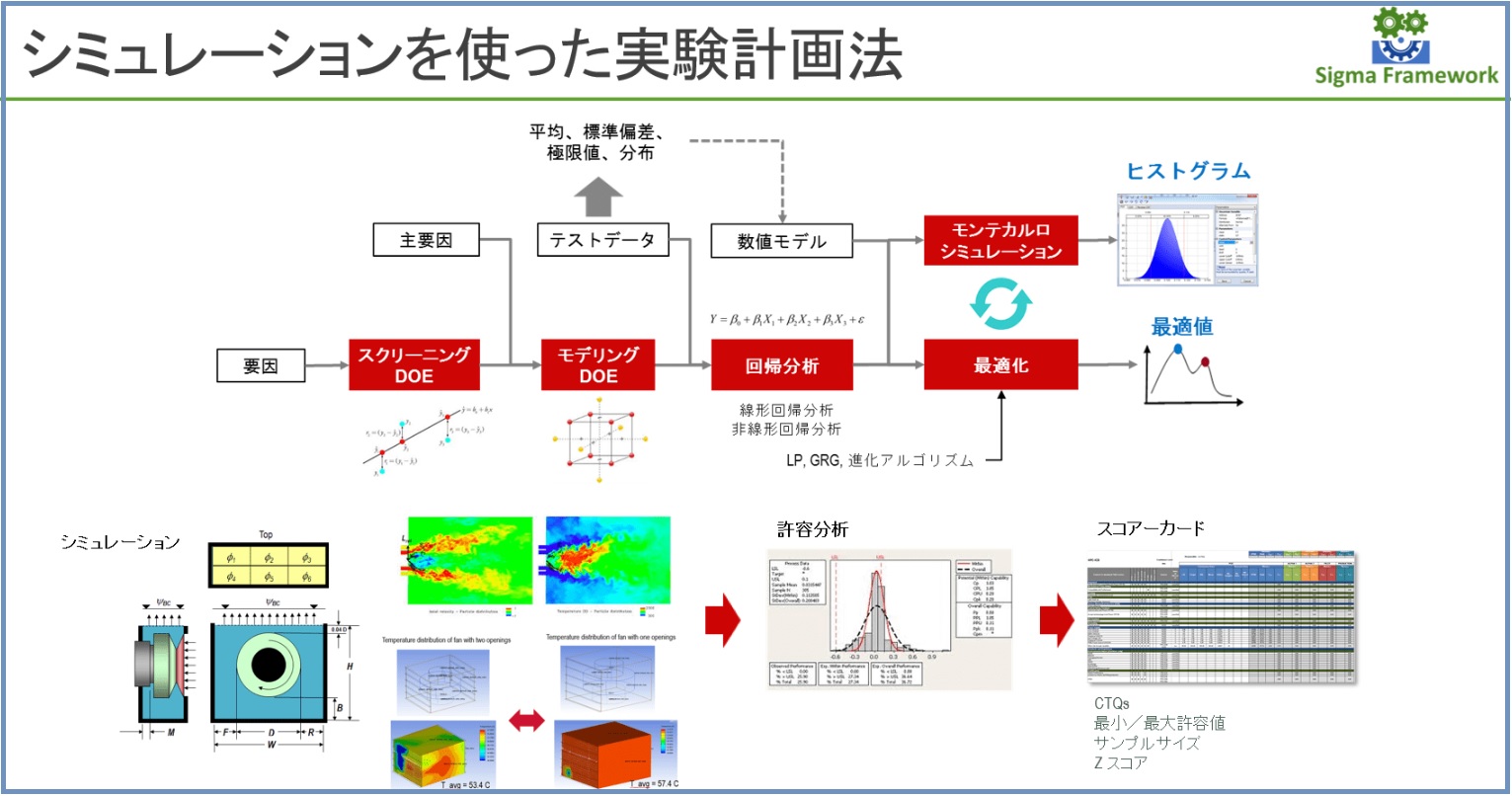

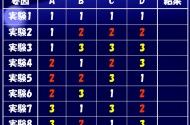

実験計画法では、出力パラメータの変化を効果的(少ない労力で最大限の成果)に捉えることができるように、入力パラメータの値を計画的に変えて実験を繰り返し、データを取得します。

次に実験によって得たデータセット(つまり計画的に変更し、かつ組み合わされた入力パラメータの値とそこから得た出力パラメータの値)を使って回帰分析を行い、数値モデルを作ります。

最後にその数値モデルを使って、出力パラメータ値が目的値になるように入力パラメータ値を最適化します。実際の実験計画法には技術的にもっと細かいことがあるのですが、以上がおおよその流れです。

【Note】: 「回帰分析を使って数値モデルを作るだけなら、既存のデータを使えば十分ではないのか?」という疑問があると思いますが、正確な数値モデルを作るためには、”育ちの良い”データセットが必要です。”育ちの良い”データセットを得るために実験計画法が使われます。

2. 実験計画法(DOE)の実務上または運用上の課題

実験計画法の理論は素晴らしいのですが、それを実際に行おうとすると、様々な課題に直面します。例えば、

パラメータの値を計画通りに変えられない

計画通りにパラメータの値を変えると莫大なコストがかかる(現実的ではない)

すべての実験計画を行うと莫大な時間がかかる(現実的ではない)

実験のために特別な設備を用意できない

実験のために通常業務(設備)を止めることができない

などがあります。具体的な例を挙げれば、

実験対象品が1つで20万円もするため、パラメータの値を変えた8つの実験対象品を作るだけで総額160万円もかかってしまい現実的ではない。1つの実験を終えるのに3日かかるので、16通りの実験をすべて終えるには通算48日もかかってしまい現実的ではない。実験を行うためには業務で毎日使っている装置を使わなくてはならず、実験のために製品の製造や出荷が止まってしまい、経営に悪影響を与える

などがあります。このような課題を解決するために、今は現物による実験計画法ではなく、シミュレーションを使った実験計画法が主流になっています。

シミュレーションを使った実験計画法

3. シミュレーションを使った実験計画法(Computation DOE)

機械設計(強度計算)、電気回路設計(電流や電圧、同期信号など)、熱設計(気流)など、今はほとんどの設計がコンピュータを使って行われています。また設計したものをコンピュータ上でシミュレーションすることが普通になってきています。シミュレーションの精度も高く、実務では全く問題のないレベルに達しています。そのため実験計画は、現物ではなく、今ではシミュレーションを使って行っています。様々な事例がありますが、いつか紹介してみましょう。

【事例1: 冷却ファンの筐体とファンの位置を実験計画法を使って最適化】

冷却ファンからの気流を最大限にするために、ファンを格納する筐体のサイズ(高さ、幅、奥行き)と筐体内でのファンの位置を、シミュレーションと実験計画法を使って最適化した。

【事例2: 基板埋め込み型のトランスの大きさを実験計画法を使って最適化】

基板埋め込み型トランスのパターン幅やピッチ、厚さをシミュレーションと実験計画法を使って最適化し、狙ったトランス特性が得られるようにした。