今回は、マシニング加工やワイヤーカット放電加工などにおけるイージーミスを減らす(無くす)方法について、事例から解説します。

1. 「関所」とも言える最終確認

訪問先企業でミスによる加工不良が出た際の対策として、例えば、加工指示書に注意を促す追記をするよう対策をしたとか、工具長補正の忘れを気を付けるよう工具一覧表にチェック欄を設けたなど、様々な処置を行ったことをお聞きします。

しかしながら、これらを一通り聞いた私が、その後に質問するのが「それで、加工スタート直前の関所としては、どんな確認をしているのですか」です。

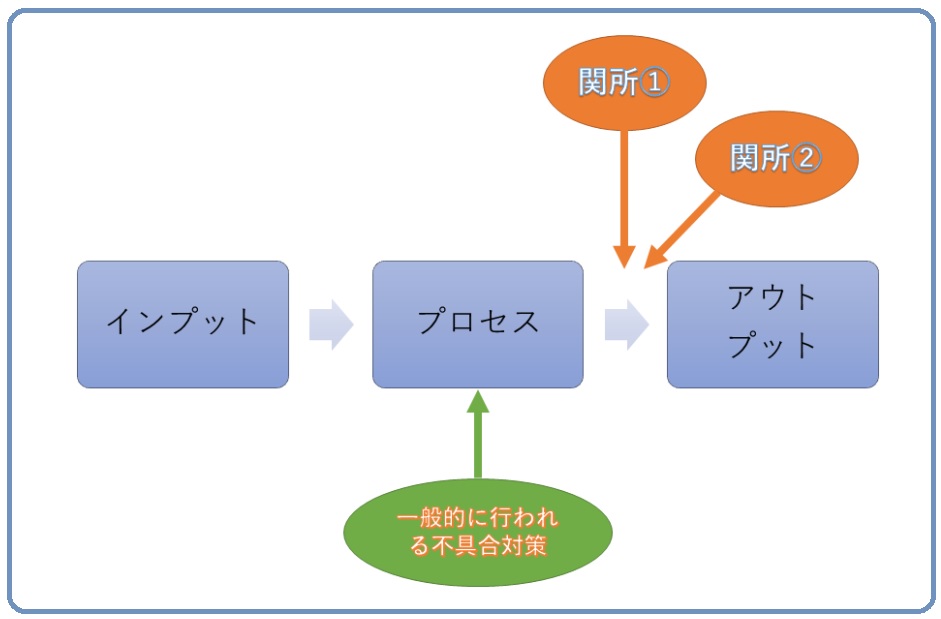

マシニングやワイヤーカットなど、加工プログラムを用いる機械加工において、私が最重要だと位置づけているのが、下図のアウトプットの直前(加工開始直前)で行う「関所」とも言える最終確認です。

2. 関所を1重、もしくは2重に仕掛けて、「プロセス」は人よりも手を省く

前述した、不具合対策として行う、段取り中のチェック行動や2重確認などは、実は上図で言うところの「プロセス」の中で行う処置になります。

これはこれで重要なアクションではあるのですが、逆に手厚くすれば手厚くするほど、作業にかかる工数もどんどん増えていきます。

私が考えている「仕事の上手い人」とは、しっかり確実にミスを発見できる関所を1重、もしくは2重に仕掛けておき、「プロセス」は人よりも手を省き、効率的に行うことで、仕事を確実かつ迅速に行う人だと思っています。

言い換えると、初心者やまだ未熟なオペレーターさんには、多重な確認作業を手厚く設けた「プロセス」が必要で、1年から2年、3年から5年と経験を重ねるごとに、徐々に「プロセス」を簡略にしていき、段取り作業にかかる工数を徐々に減らしていくのが良いと考えています。

しかしここが重要で、初心者もベテランも、「関所」となる最終確認作業は変わらない。ここだけは強固にしておくと言う事です。

この関所のレベルの高さが、その会社の持つ加工品質の技術水準のうちの一つと言えると思います。

ちなみに私自身は、「プロセス」となる段取り作業中にどんどん確認作業が増え、手間が多くなるのは嫌いなのですが、関所となるサイクルスタートボタンを押す直前の確認作業は、絶対に手を抜きませんでした。

おおよそこの確認手順を踏めば、ほとんどのミスは発見できるという手順で確認作業を行います。

この考えのおかげで、工具長・工具径補正の入れ忘れや入力間違いなどイージーなミスは、23年の現役オペレーター業...