製造業では、日常あたりまえの取り組みとして生産コストを低減する活動を行っています。その中でも、価値を生まない動作を排除するための活動を「ムダ取り」活動といいます。

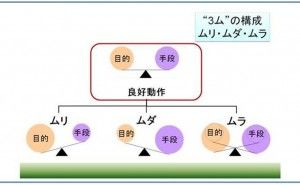

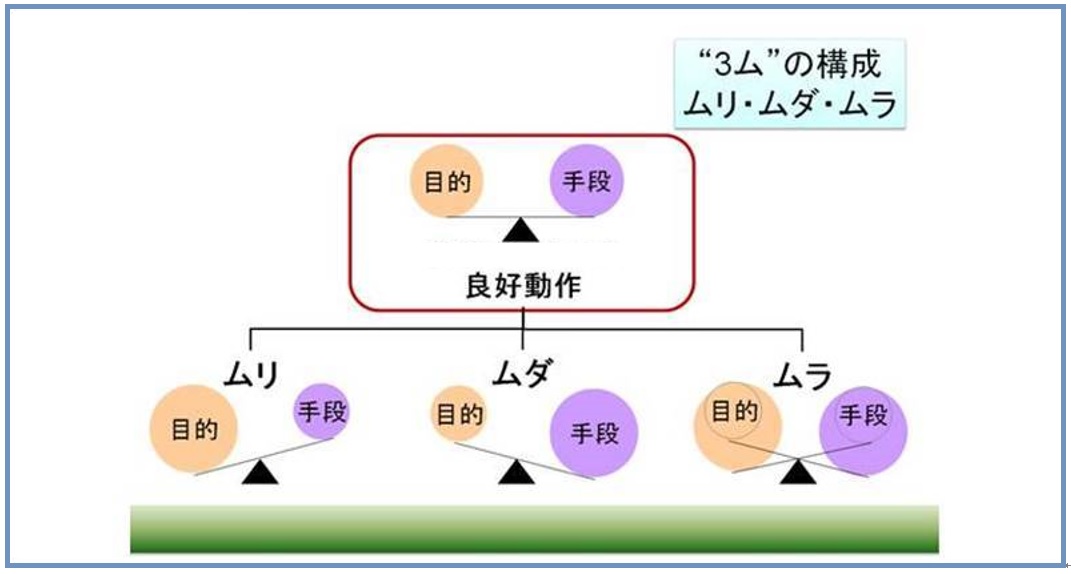

名前は「ムダ取り」ですが、実は価値を生んでいない動作にはムダだけではなく、他の要素も含んでいます。それは、ムリ、ムラです。この、そもそものムダとムリ、ムラとの3つのムを取って「3ム」と表現したりします。

3ムの定義

- ムリ……目的に対して手段が小さい(少ない)状態

- ムダ……目的に対して手段が大きい(多い)状態

- ムラ……ムリ、ムダが混在している状態

ムダ取りでは、作業を撮影したビデオ映像から3ムを見つけていきます。実際には動作分析観測用紙などに記録して、後で集計します。しかし、当然のことですが作業現場でムリやムダが見つかった場合、そのつど作業者自身あるいは現場監督者が適宜対応していると思います。

それなのに、なぜ3ムが存在するのか?疑問のカギは「ムラ」にあると筆者は考えます。

分かりやすく「ムダ取り」といいますが、現場で発見できる3ムはほとんどの場合、「ムラ」です。なぜなら、3ムの中でムリとムダは対処法が分かりやすく、対処済みのことが多いので、結果的に対処法が分かりにくい「ムラ」という形で残るのです。

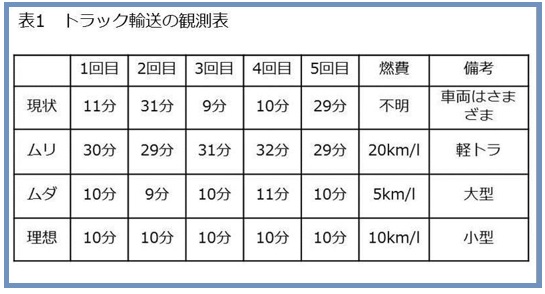

3ムの特徴について「1,000kgの荷をトラックで輸送する」ことを例に説明します。

【ムリの例】

1,000kgの荷物を軽トラック(最大積載量350kg)で運ぶ。

【ムダの例】

1,000kgの荷物を大型トラック(最大積載量10,000kg)で運ぶ。

どうでしょうか?ムリにしてもムダにしても、対処法は考えられると思います。理想の答えは1,000kgの荷物を小型トラック(最大積載量1,000kg)で運ぶことだと考えた場合、トラックの大きさがムリ、ムダを規定しています。

ではムラについてはどうでしょうか?

【ムラの例】

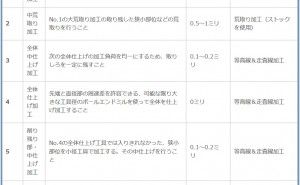

1,000kgの荷物を最大積載量不明のトラックで運んでいる状態に当たります。この例だと分かりにくいので、現状の輸送を5回観測した表を見てみます。

ムリ、ムダで計測された結果は、トラックの大きさが分かっているのでその範囲内であるのに対し、現状は計測結果にムラがあることが分かります。このように、現状はムラを含んでいる(ムラがある)といえると思います。また、ムラはムリやムダと異なり、規定がないため対処策を見つけにくいです。

多くの現場で行われているムダ取りで最初に行われているのは「ムラ」を「ムリ」と「ムダ」に分けることです。ムラを「ムリ」と「ムダ」に分けると、それぞれの対処法が見つけられます。

【ムダ取り対処法】

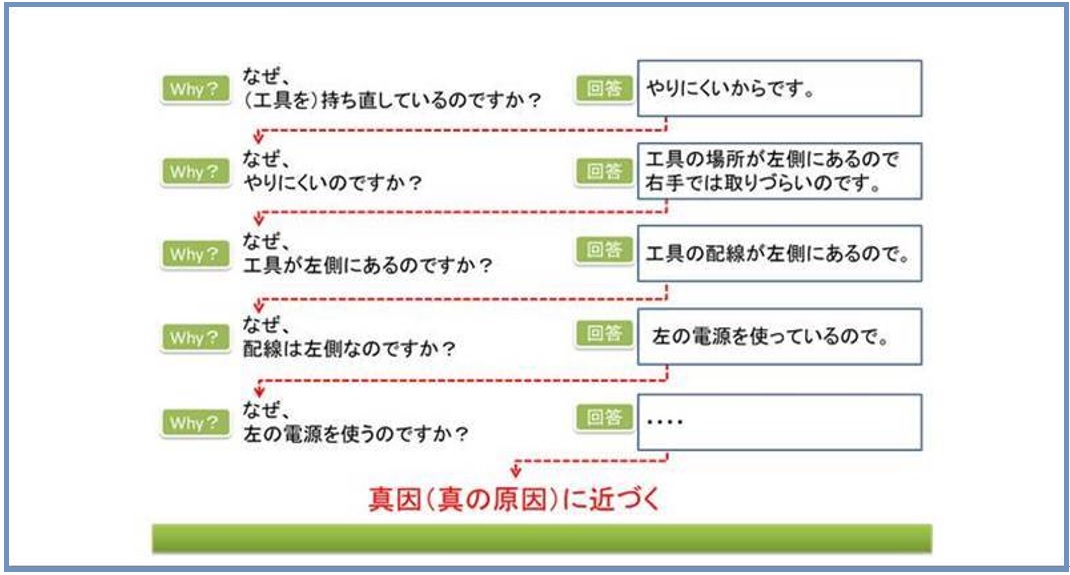

例えば、「左手から右手へ工具の持ち直している」というムダを見つけたとします。

持ち直しはムダなので、作業者に対して「右手で工具を取るように!」と指示したとしても、ムダは取れないと考えます。ある会社の改善担当者は、ムダ取りについて「(ムリムダを)発見で半分、(ムリムダを)できないようにすることで半分」だと話されていました。

発見しても、動作できない状態までしないとムダ取りにならないとの意味だと思います。ムダ取りのヒントは「なぜ、この動きをやっているのだろう?」と疑問を持つことです。先の例では、持ち直しがムダですが、そもそも持ち直しをしている理由があるはずです。

・作業者に話を聞くと

「やりにくいから(やりやすいようにやっているから)」という回答があったりします。理由があって、こうしているとも聞くことがあります。改善するために管理者が「持ち直しをやめよう」と指示するだけでは、作業者にとってのやりにくさは改善されていないので、指示は定着しにくいと思います。

管理者、作業者共に「なぜこの動きをやっているのだろう?」という疑問を持つことが解決のヒントです。(ちなみにそのような意識をJIS規格ではモーションマインドと規定しています)

疑問から解決策を導く有名な手法に5Why分析があります。(トヨタ生産方式などを紹介する書物などで、なぜなぜ分析と呼ばれている方法もほぼ同様のものです)

5Whyの例

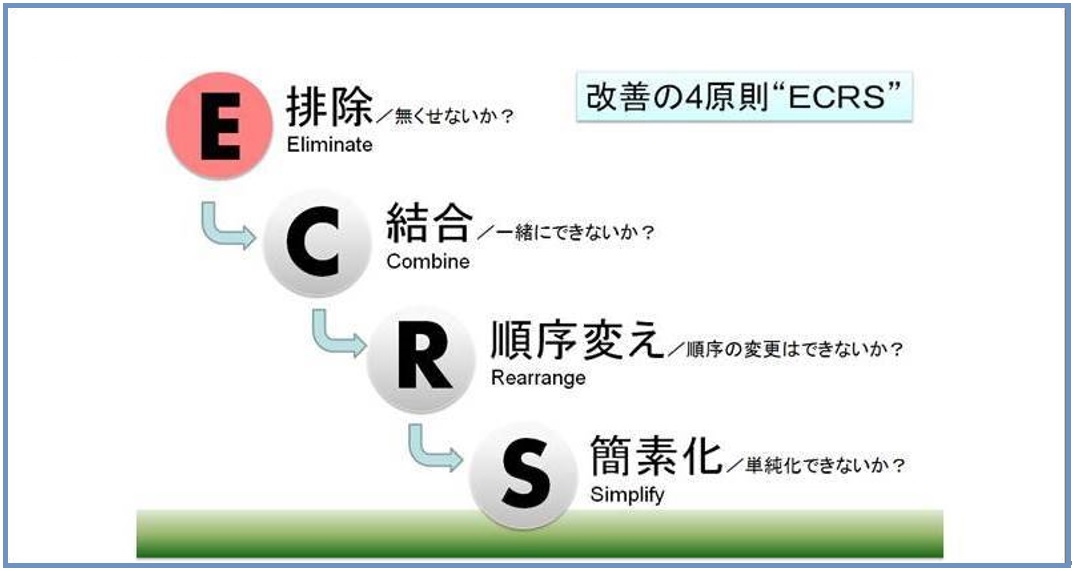

いかがでしょう?このように掘り下げてゆくことで原因に近づき、実効性の高い対応策がでてくると思います。こうしたWhyを繰り返すことだけでも改善は大きく進みます。そして、3ムを排除する為、5Whyで見つかった原因に対処する際に、使われる「改善の4原則“ECRS”」について紹介します。

ECRS

【ECRSとは】

排除...