今回は、金型における3D加工面の品質問題、その原因と対策についての診断事例です。

1、診断の内容

加工現場の見学及び、現状プロセスのヒアリング、CAMオペレーターから直接、加工パスの現状診断を行いました。また加工後の金型加工面を目視確認したところ、アプローチ痕と思われるキズや凹コーナー部での工具ビビリによる食い込みなどがみられました。

2、診断結果

◆ 荒取り→中仕上げ→仕上げというプロセスにおいて、押さえるべきセオリーに基づいて担当者にヒアリングを実施したところ、下記の事例のようなセオリーとのギャップがみられました。

- 荒取り・中仕上げ工程の意義に認識不足がみられ、それにより特に最終仕上げ前に行うべき中仕上げ加工での内容に不足が確認されるなど問題点が確認されました。

- 荒取りと中仕上げ後に行うべき切削シミュレーションの確認作業に不足があることが分かりました 。

◆ CAMオペレーターから過去に実際に作成したパスを見ながらヒアリングを行ったところ、次のような課題が出てきました。

- アプローチ痕についてはパスの出方に問題があると本人の自覚がありました。しかし現状では改善の方策が見当たらないとのことでした。

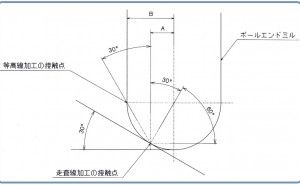

- 隅部削り残り加工のビビリについて一部については本人の認識がありましたが、これについては使用しているCAMの機能にも問題があることが分かりました。また、等高線と走査線加工を分けていないため、特に角度が立っている隅部については、高い確率でビビリが発生するパスになっていました。

- 等高線加工と走査線加工の使い分け、最終仕上げと中仕上げでのパスの作り方と加工条件の使い分けによって、加工工数を削減する伸びしろがあることが確認されました。

3、診断結果と今後の方向性

今後の品質改善については① セオリーを踏まえたプロセス全体の改善(マクロ的視点)、② アプローチ痕やビビリ痕、食い込み・段差の改善(ミクロ的視点)、それぞれ視点を分け①→②の順番で、改善を進めていくのがよろしいかと思います。

品質改善に一定の成果が...