ものづくりを現場視点で理解する「シリーズ『ものづくりの現場から』」では、現場の課題や課題解消に向けた現場の取り組みについて取材し、ものづくり発展に役立つ情報をお届けします。今回は日本有数の家具メーカーである飛騨産業株式会社にうかがいました。

◉この記事でわかる事

- 職人の手仕事を中心とした多品種少量での生産管理について

【企業紹介】

今回訪問した飛騨産業は、四方を山々に囲まれた岐阜県高山市、通商「飛騨高山に」所在する日本有数の国産材を使用した家具メーカーです。飛騨高山は昔から林業や木工が盛んに行われ、「飛騨の匠」と呼ばれる優れた大工や木こりが多く、古くは1500年ほど前の奈良・平安時代には、その高い技術力が評価され、税を納める代わりに多くの職人が宮殿や寺院の建立のために尽力し、多くの歴史的建造物に貢献したと言われています。自然が豊かで、木工の伝統と技術が息づく飛騨地方は日本でも有数の家具の一大産地となり、今では世界中から評価されています。その中で、飛騨産業は、もっとも歴史があり今も挑戦をし続けているものづくり企業です。

|実際のカイゼン活動の事例の紹介

【カイゼン活動事例:カイゼン活動による合理化】

飛騨産業は現場カイゼンで飛躍した企業の一つです、ここでは飛騨産業が外部の改善指導者を招き入れ現場改善を行った一例と、その効果について紹介します。

1.家具(椅子)製造の最初の工程である曲げ木工程のカイゼン

飛騨産業では外部指導者のカイゼンが入るまで、

- 「木を高温の蒸気で蒸す」

- 「プレス機に掛け、曲げる」

- 「乾燥機で乾かす」

- 「曲げの具合を検査し、磨いて仕上げる」

という作業を3人が手分けして行っていました。カイゼン指導者はこの曲げ木加工の一連の作業を 1 人でできないかと考えました。

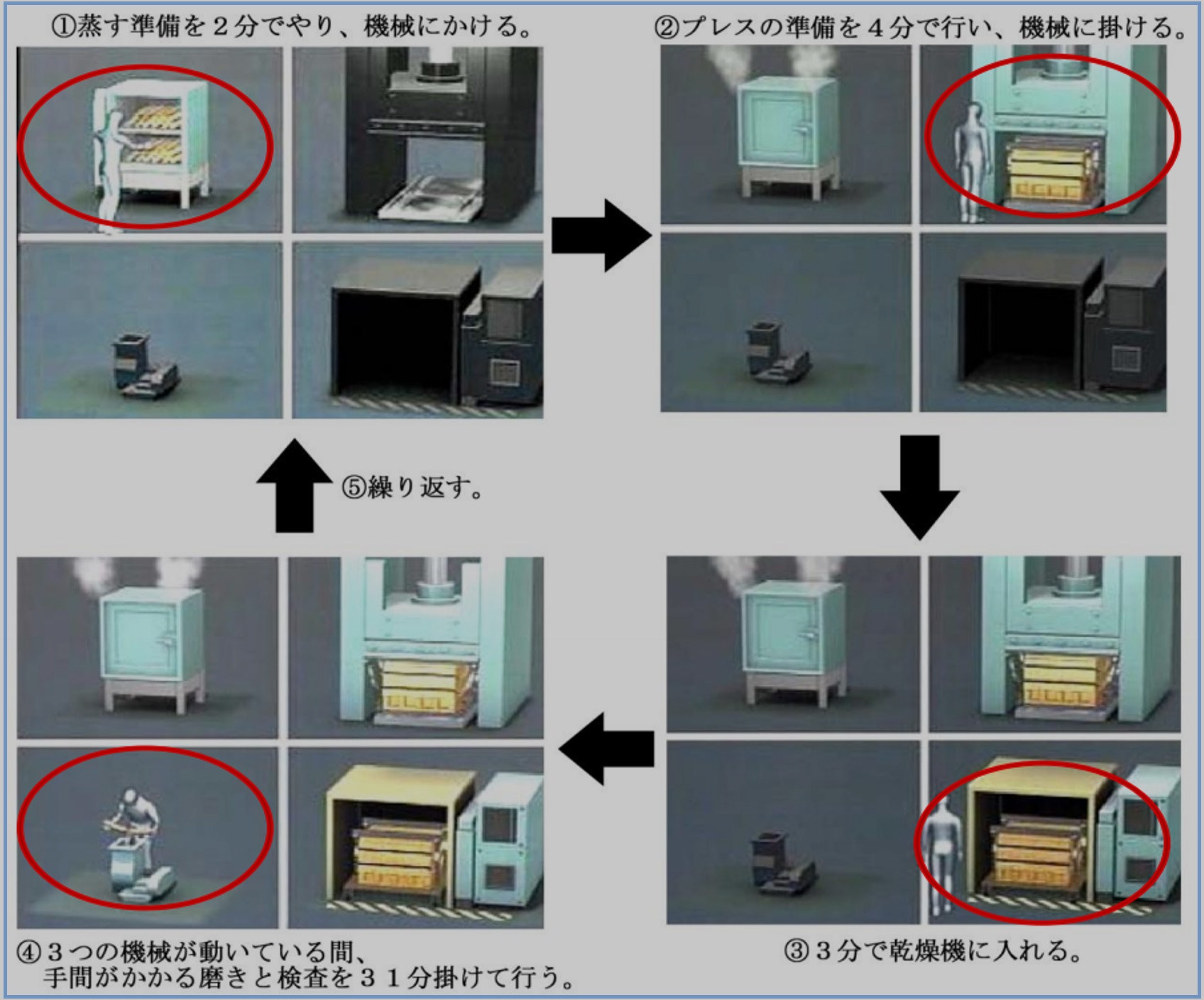

曲げ木加工の一連の作業 ※出典:日本木製家具産業の構造と展望,農林中央金庫研究所,25P

カイゼン指導者はそれぞれの作業時間を事細かに調べ、その結果、上記の 4 つの工程で人が関わっているのは数分だということを見つけました。機械にかけてしまえば、後は終わるまで待つだけという「手待ちのムダ」を発見したのです。

そこで、その待ち時間をうまく使おうと考え、4つの工程を40分でやり切れば、これまでと同じ量の曲げ木を1 人で作ることができると指導者は提案しました。その方法は、

①「木材を蒸す準備を 2 分でやり、機械にかける」

②「プレスの準備を 4 分で行い、機械にかける」

③「3 分で乾燥機に入れる」

この3つの作業が終われば、機械が動いている間に、手間がかかる

④「磨きと検査を31 分かけて行う」という作業を⑤「繰り返す」というものでした(曲げ木加工の一連の作業 参照)。

しかし、この手待ちのムダを省くだけではこの作業を行うのは難しく、他のムダも排除する必要がありました。例えば、曲げ木を検査し、後に台の反対側に周り、合格したその曲木を台の上に置き、それを1本 1本手にとって後ろの磨き機にかけるという作業です。この作業を見て、指導者は曲げ木を磨き機の傍らにおき、4本ずつ取り出して検査と磨きを行うようアドバイスしました。そうすれば何度も曲木を動かすムダが省けるのです。

他にも、飛騨産業のスタッフ自身も作業の中でカイゼン活動を行っています。例えば、曲げ木を移動させるのにワゴンを使用し、運搬の効率化を図り、またその後にワゴンの上で、検査ができることに気付き、検査のために使っていた大きな台を排除するなど自分が働き安いようにラインのレイアウトを変えました。これにより、「運搬のムダ」「動作のムダ」を省けたのです。

最終的には、品質を変えずに、曲げ木を一本手に取り、検査をして、そのままの流れ作業で磨くという一連の動作を編み出し、曲げ木を運ぶために一歩も動く必要のないというところまでカイゼンが行われました。

このようなカイゼン活動により、今まで外注をしていた作業を、外注をせず飛騨産業の工場内でできるようになり、外注費 1.5 億円を節約し、同じ人員数でより多くの作業ができるようになりました。紹介したのは飛騨産業が行っている現場カイゼンの取り組みの一部ですが、特筆すべきは外部の指導者の力を大いに活用して、自社の通常業務に組込み、継続的にカイゼンを行っている事です。ラインで製造に携わるスタッフ全員が職人である自覚と誇りを持っている事もカイゼン成功の大きな要因であると感じました。

2.ジャストインタイムへの徹底した対応

家具は日用品であると共に、高い意匠性が求められ工芸、芸術的製品の面もあり、顧客ニーズは多岐にわたり、要求品質も高いレベルです。したがって、通常製造品とは別に特注(別注)品への要求への対応も必要です。また、通常品、別注品共にQCDが重要であることは言うまでありません。

そこで飛騨産業は完全受注生産を目指しジャストインタイム体制の構築に取り組みました。

現場カイゼン活動で各工程の生産性を向上させるだけでなく、工程間の流れをスムーズに、工程間在庫(仕掛かり在庫)の適正化にも取り組みました。まさに、点の活動を線でつなぎ面とする様な流れですが、飛騨産業はそれらをコンカレントにおこなうことで成果を出しています。点に値するのが現場カイゼン活動、線に値するのが各工程間の流れをスムーズにする活動です。点が線となり、生産性が向上する事でお客様からのオーダーに計画的に対応できる体制が整い、前工程、後工程が連携して動けるようになった後、さらなるジャストインタイムへの対応を目指して飛騨産業では新工場を立ち上げました。

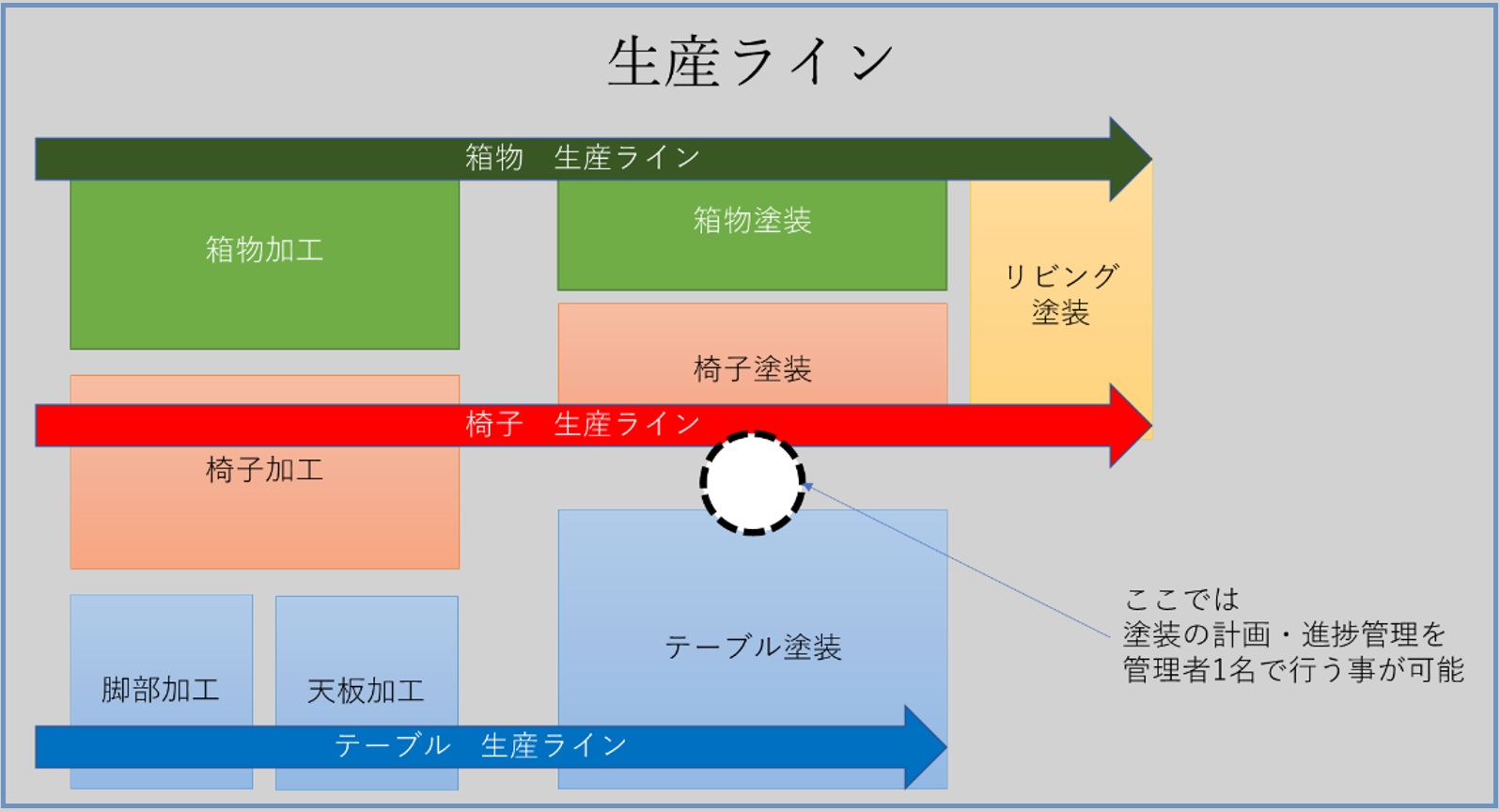

図.新工場の生産ライン図

旧工場は建物が二階建てになっており生産している際に製品を1から2階に移動させることがありましたが、新工場は、平屋になっており、製品を「運搬するムダ」が省かれるようになりました。さらに、箱物・椅子・テーブルのそれぞれの生産ラインを一直線上に置くことで(図.新工場の生産ライン図)、生産効率をより向上させる事ができました。ラインの流れが整流化することで塗装を箱物・椅子・テーブル共に同じエリア内ですることができるようになったのです。また、椅子とテーブルの塗装場所の間には、計画や進捗情報を載せる掲示板を設置し、一人の管理者がすべての塗装工程の管理することが可能になりました。このように飛騨産業では、カイゼン活動に継続的に力を入れています。

3.受注生産について

飛騨産業のジャストインタイム体制を構築させる目的のうち重要度の高いものは受注生産体制を確立する事です。

販売について以前は代理店を通じて行っており、代理店から工場に売れ筋商品データやトレンドデーター等詳細な情報が入って来ない中、やむなく自分たちで予測を立てて見込み生産を行っていました。そのため、機会損失や過剰生産などムダが発生する事もあり経営上の大きな課題となりました。そこで飛騨産業は、代理店を介さずに、小売店へ直接販売するようにし、見込み生産から受注生産へと移行を志向し工場の現場カイゼン実施で受注生産体制を確立しました。

現在では、特に注文の多い製品の部品については、3日のリードタイムを付けて見込み生産をしていますが、その他は完全に受注生産になっています。これにより「つくり過ぎのムダ」や「在庫のムダ」を省いた生産体制を確立しました。

4.熱心な技術者養成

今も昔も木製家具作りは手仕事が中心です。これには木材が自然由来で材料ごとに特性が変化する事が主たる要因ですが、センサーで感知が難しい(できない)材料や製品の風合いに関する判断が求められる点も大きいと筆者は考えます。

もちろん、継続的なカイゼン活動により多くの個所で機械化(自動化)や自働化(人偏の付いた自動化)は進展しており、この事は飛騨産業の製造現場での女性活躍にもつながっていますが、性別にかかわらず木製家具製造において人の仕事、特に匠の技は欠かせません。人材育成には1,教える側の技術、2,教わる側が教えてもらう事に抵抗がない環境の整備が重要であると言われますが、飛騨産業はまさにその要点を抑えた人材育成に取り組んでいると感じました。

(1)教える側の技術

従来、口伝や背中を見て覚えるという要素の多い木材加工技術の伝承ですが、飛騨産業では「なぜそうするのか」「なぜそうなるのか」「なぜその方法なのか」を明確にして伝える事ができるよう、飛騨の匠の技を研究し、伝承する部門を立ち上げ(飛騨職人学舎)ており、全くの未経験者を2年で匠に育てるメソッドを保有しています。

写真:実技だけでなく加工理論、材料についても学ぶ

写真:2年間で家具製造の技能を心身で学ぶ。

(2)教わる側が教えてもらう事に抵抗がない環境の整備

ものづくりの現場全般に共通する事として、現場で働くスタッフの多くは技術を向上させたいと思う気持ちを持っているが、妨げとなる要因や抵抗があってなかなか教われないというものがあるように感じます。飛騨産業で複数の作業スタッフにお話を聞き、現場を見た中でスタッフ各々が教わる事への抵抗がないことに驚きました。

「ここが上手くいかないのでどうしたら良いですか?」この一言がなかなか出せない現場もある中でこの現場でなぜスムーズにやり取りができているのか?それは現場カイゼンを通じて洗練された作業工程により上手くいかない作業ステップ(作業要素)が明らかであるから。いわば「ここ」が分からないと誰でも特定できる環境があることで現場コミュニケーションがスムーズに行われています。また、幅広い年齢層の男女が働く環境によって明確に物事を表明する環境が醸成されていることも大きなポイントと感じました。いわゆる「あ、うん」のやり取りではなく明確な5W1Hでのコミュニケーションは多様性が根付いている現場を象徴すると感じました。

5.まとめ

職人の手仕事を中心とした多品種少量での生産管理のポイント

- 手仕事の価値の明確化と自働化できる作業の特定(現場カイゼン活動)

- 工程の流れを俯瞰して見て停滞を無くす(ジャストインタイム体制)

- 異常を探さなくても検知できる体制(5Sの徹底とゾーン分け)

- 手仕事の持続的な技術・技能向上体制(技術教育、匠養成)

伝統ある家具作りに積極的に先進的な取り組みを行っている飛騨産業は、業種・業態を超えてこれからのものづくり企業に参考になるケースであると思います。今後も発展を続ける飛騨産業のものづくりから課題解決のヒントが届けられれば幸いです。

次回は同社の先進的取り組みについてご紹介します。

【インタビューにご協力いただいた方々】

代表取締役社長 岡田贊三氏

常務取締役 岡田明子氏

【会社概要】

・社名 飛騨産業株式会社 ・住所 岐阜県高山市 ・創業 大正9年(1920年)8月