1.物流全体の効率化、カギを握るのは荷主

すべての産業で人材不足が顕在化してきています。産業界での人の取り合いが進むとともに、人件費も上がり経営を圧迫しつつある状況です。これは物流事業者でも物流事業者以外の産業で物流機能を持っているところでも同様です。人材を採用できない、社員の待遇が不十分だからという理由で値上げする会社もありますが、この点については疑問に思うところが大です。

◆【特集】 連載記事紹介:連載記事のタイトルをまとめて紹介、各タイトルから詳細解説に直リンク!!

日本では製造業は昔から着実に生産性を向上するための努力を重ねてきました。しかしながらサービス業を中心に生産性向上が大幅に遅れている事実があります。物流はこのサービス業に含まれると考えられます。もちろん製造業の中の物流は製造現場の影響を受け、やや製造の生産性向上活動に近いことをやっているかもしれません。いずれにしても物流について全体的に生産性を向上させていく必要性は大いにありそうです。

さて物流の値上げについてです。社内で打つべき手は打ったので、あとは顧客に負担してもらうしかない、という話が出てきます。これは本当でしょうか。筆者は昔事業者の方から値上げ要請を受けると、よく現場を見せて考えてもらったことがあります。筆者は製造業にいましたので、生産現場は1歩を無くす改善に真剣に取り組んでいました。

モノの取り置きも50cmを10cmへ縮めるということを必死になって実行してきました。事業者の方はこれと同等以上の取組をしているかはなはだ疑問だったわけです。つまりやるべきことをやってから顧客へ負担を要請するべきなのです。多分大多数の会社ではここまでの改善はできていないと思います。それは改善を行う文化がない会社や、どのように取り組んでよいのかわからない会社では自らの効率化に苦心していることでしょう。

もう一つの視点として値上げや顧客の仕事を断る以外にやるべきことを考えてみたいと思います。つまり物流全体の効率化です。では物流全体の効率化は誰が取り組むべきでしょうか。その主体は物流事業者であり荷主企業であるわけです。サプライチェーン全体の構成を考えるのは荷主の業務です。自社のサプライチェーンのマネジメントを行うのも荷主側です。つまりどちらかというと物流全体の効率化のカギを握るのは荷主だと考えられます。

2.数字化されていない物流

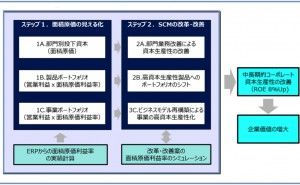

物流全体の効率化を行うにあたって最初にやるべきことは「非効率物流の見える化」です。生産性向上が遅れている、そのレベルについて認識する必要があります。たとえばトラック積載率。現状どれくらいかといえばおおよそ50%を切るレベルです。トラックが100台あったとしても50台しか稼働していないような水準なのです。

もし荷主と運送会社の契約が「車建て契約」であれば、運送会社にとってみると1回で運べる荷物を二回に分けて発注してもらえるので営業的には今の状況がよいのかもしれません。一方で荷主にとってみると倍のコストをかけているわけですから、この状況を放置することは望ましくありません。

社会的にもインフラ(この事例ではトラックとドライバー)の有効活用ができていないとともに、CO2排出でも問題があります。人手不足にも拍車をかけています。そこでまずは非効率となっていると思われる物流を見える化し、少しでもそれを解消すべく努力しなければならないのです。

トラック運送については「実車率」という言葉が使われます。これは稼働時間の内、実際に荷物を積んで走行している時間の比率を示します。タクシーと同様、いかに収入に結び付く運行を行うかがポイントとなるのです。

倉庫内作業も同じことが考えられます。倉庫全体容積に占める保管荷物の容積の比率を「保管効率」と呼びます。この比率は多分20%以下だと考えられます。それだけしか倉庫インフラを活用していないということです。

物流作業も同様です。標準時間通りに仕事ができている状況はどれくらいあるでしょうか。大抵標準時間の1.5倍くらいの時間がかかっています。これは手待ち時間などのロス時間が存在するからです。

これら物流の実態は皆さんの会社で見える化できていますでしょうか。できていない会社では相当非効率物流が存在する可能性が高いと思われます。これらについて見える化されたらその値をどの程度まで改善するのかについて目標を設定しましょう。ロスを半減あるいは最低でも1年間で2割は改善できるくらいの目標設定が必要です。まずは数字を意識すること。これだけでも改善しようという意欲につながると思います。逆をいえば数字化されていない物流は管理がされていないと言っても過言ではないのです。

3.物流の発生を根本的に見直す

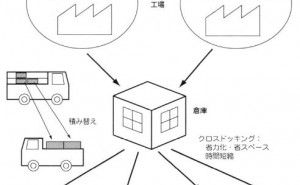

物流全体を効率化するには個々のロスを解消していくだけでは足りません。やはり物流の発生を根本的に見直す必要があるのです。輸送はゼロにすることは難しいかもしれません。というか、ほとんど不可能です。しかし輸送距離を短縮することは可能です。たとえば消費地の近くで生産すること。これは輸送距離を大幅に短縮することにつながります。今まで日本で生産し、北米に輸出していたものを、北米に工場を造りそこで生産することがよい例です。

部品調達先を自社の近隣に求めることも同様です。調達距離を一つの調達条件にしている会社もあります。部品調達に関わる物流費は一般的に部品費に入ってしまって見えなくなっています。しかし遠隔地から調達すれば部品コストが上昇することは当然です。そこでこの調達についてもっと物流の視点で着目...