前回のその1:競争に勝ち抜く秘訣に続いて解説します。

1. トラック滞留を改善する

いつも話題になることですが、朝積み込みに行ったものの、荷主の構内で待たされて出発が夕方になったというとんでもない話があります。皆さん、あるいは皆さんの周りでも似たような事象があるのではないでしょうか。実は筆者の務めていた会社でも荷降ろしに来たトラックがなかなか構内から出られない、という話がありました。

朝来て夕方出発ほどひどいものではありませんでしたが、構内で2時間ほど滞留するということはありました。この会社では物流改善を進めており、物流コスト削減も対象となっていましたので、物流会社、正しくはその物流会社を使って部品を納入するサプライヤーに対して物流コスト削減の要請をしていました。

しかしサプライヤーからはトラックが構内で滞留するためにそれが改善されないとコストは下げられない、と言われていました。そこで私たちは以下の改善を実施し、トラックがさっと荷を降ろしてさっと出発できる環境を作り上げました。

・荷降ろし場をわかりやすくし、ドライバーに迷いが生じないようにする。

・トラックポートと荷降ろし場を近接化させ、長距離運搬を無くす。

・サプライヤーごとに到着ダイヤを定め、その時刻に来ればトラックポートが空いている。

・トラックポートごとに一台フォークリフトを配車。

・構内での荷降ろし場は二か所以内とする。

物流会社が何も発信しなければ荷主会社はその状態を当たり前ととらえ、たとえその状態が悪い環境であっても直そうとしません。もし効率を落とすような状況にあれば、それに気づいている物流会社が発信し、それを修正させるように仕向ける必要があります。物流にはすべての活動の結果が表れる傾向があります。それだけに問題点が物流に表れる可能性があるのです。物流はそういった立場にあることを理解したうえで、情報を発信すべきであると考えられます。

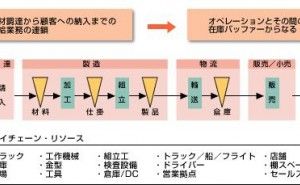

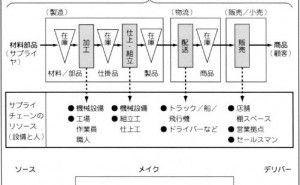

2. 生産・調達・営業の結果が物流に表れる

物流にはすべての活動の結果が表れる傾向があります。たとえば大ロット生産を実施すればそこにすぐに使われない「在庫」が発生します。そうなるとその在庫を保管するスペースが必要になり、製品を入れておく容器が必要になり、その在庫を横持ちする工数と機器が必要となり、在庫そのものの管理が必要になります。

営業マンが顧客を獲得したいために必要以上の納入回数を約束してしまうと、その結果として積載率の低いトラックが多数必要になります。購買担当者が資材をまとめて発注することで単価低減を行ったとします。するとその資材の不要在庫が構内に置かれることになります。その結果として先ほど挙げた「大ロット生産」と同様の現象が発生することになります。

大ロット生産を行った部署はその結果として生産性が向上し、良かったと思うことでしょう。営業マンは顧客から喜ばれ、良いサービスを提供できたと満足することでしょう。購買担当者は資材単価を落とすことで会社に貢献できたと考えるものと思います。たしかにこの「メリットのみ」に目を向ければ会社に貢献できたという満足感がクローズアップされます。

しかしその裏には物流における非効率が発生しているのです。では物流の非効率が発生しているにもかかわらず、メリットがクローズアップされるのはなぜでしょうか。それはその非効率を被るのは物流部門だからです。生産部門にしろ、営業部門にしろ、購買部門にしろ、その非効率を感じることはありません。それ故彼らはお構いなしに自らの道を進んでいくのです。でもここで少し考えて...

いつも話題になることですが、朝積み込みに行ったものの、荷主の構内で待たされて出発が夕方になったというとんでもない話があります。皆さん、あるいは皆さんの周りでも似たような事象があるのではないでしょうか。実は筆者の務めていた会社でも荷降ろしに来たトラックがなかなか構内から出られない、という話がありました。

いつも話題になることですが、朝積み込みに行ったものの、荷主の構内で待たされて出発が夕方になったというとんでもない話があります。皆さん、あるいは皆さんの周りでも似たような事象があるのではないでしょうか。実は筆者の務めていた会社でも荷降ろしに来たトラックがなかなか構内から出られない、という話がありました。