1.はじめに

筆者は10年余りにわたり、もの作りコンサルタントとして華南での委託生産の生産効率や品質管理に携わってきました。今回は彼らの品質管理の特徴と課題を中心に述べたいと思います。品質の指導やリスクをミニマイズすることに役立てていただければ幸いです。

2.委託先における品質管理の特徴

華南における企業の主体は、中国現地の市など地方政府からの誘致を受けた日系はじめ香港系、台湾系の企業です。多くは1990年代に進出し、2000年前後にISO9001の品質管理システム(QMS)の認証を受けています。日本企業も彼らを活用し、部品や装置の委託生産を行っています。以下に彼らの品質管理の特徴を述べてみましょう。

- ISO9001の認証は取得: 委託生産の対象となるすべての企業は認証を取得済み。筆者が見た管理のレベルは満足といかないまでも一定以上と思える。

- 品質管理部門はライン: 日本では品質管理部門はスタッフの感があるが、QMSの管理以外は、IPQC(In-Process Quality Control)に代表されるようにラインである。

- 生産プロセスのデータ取得: 受け入れ検査、SMT(電子部品自動表面実装)、完成品組み立て、完成検査など各プロセスの品質データはよく取得されている。

- データの活用: せっかく取得した貴重なデータの分析や有効活用に課題がある。統計的品質管理の域に達している企業は希少。

- 不具合や改善への分析: 不具合の徹底した4Mやなぜなぜの繰り返し分析、改善のためのPDCAや関連/時系列データ分析に難がある。

- 品質管理の人材: 品質管理の主な業務はQMS管理とクレーム処理で、データの分析や改善のためにPDCAを回す余裕はない。経営的に人材資源投入や教育も消極的。客先に要求されれば行うというレベル。

- QC工程図、作業手順書: 生産技術者によってこれらのドキュメントは必ず準備されている。実作業でも徹底して利用されている。

- 追跡システム構築: 組み立てや検査の日時や作業者担当者は記録され明確化されている。ただ、指導・改善の目的よりは責任追及の感が強い。

以上主なものを挙げてみました。概してうわべの管理はそれなりによくされていると思いますが、改善に結びつけるきめ細かな活動や品質管理への経営者意識には課題があるといえます。

3.品質管理の要点

次に日本企業が生産を委託する場合、品質リスクをミニマイズするポイントを述べてみます。

- サンプルを作らせる: 特にOEM,ODMでは不可欠。製品への理解度向上にも有効。評価し仕様に合えば認証し、相互にマザーサンプルとして保有。

- 承認図や関連資料の承認: 委託先が作成した仕様書、図面を確認し承認する。

- リスクある作業工程はQC工程図や作業手順書を確認し、意図を反映。

- 不具合が発見されれば、現象や写真を添付し改善要求。

- 継続的不具合の場合は、社内データを開示させ分析させる。作業手順書やラインに反映させる(例: 重要工程)

- コミュニケーションの継続で品質要求を認識継続させる。

- その他: 変更管理などは不得意なので変更をできるだけ避ける。

国内では当然なことを、異言語、異文化、長距離の状況下で実施するのは、きめ細かさや粘り強さが要ります。しかし、一定の品質確保にはそれぞれが必要なことと考え、当方のセミナーでも強調してきました。

4.品質管理の指導例

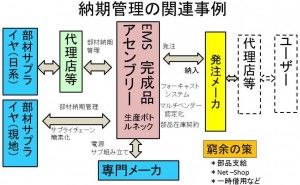

当方はEMSや発注する側の現地日系企業の品質指導を行ってきました。その一部をご紹介いたします。

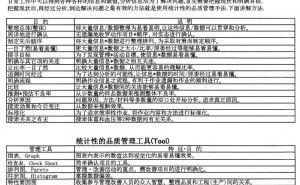

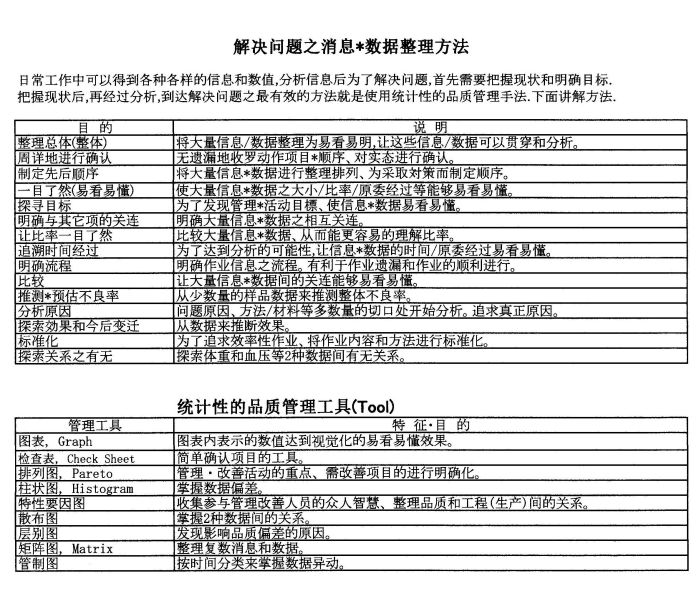

- 管理ツールの紹介: 品質管理やその他のマネージメントにも使用できるツールを紹介し、使い方のトレーニングを実施しました。下の表はその例の一部です。

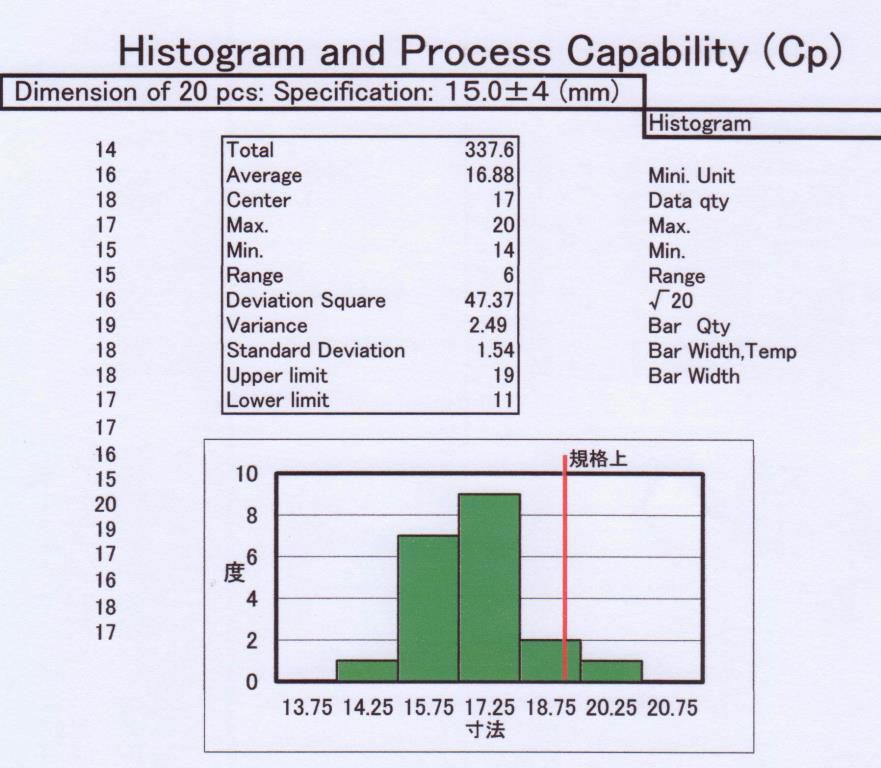

- Excelを使用した品質管理のトレーニング: 下の図は工程能力のグラフ化の例です。

品質への関心や意識を高めるため...