筆者が初めて海外技術協力に携わった当時、現地でも統計的品質管理(SQC)は取り入れられていましたが、Japan as No.1といわれた日本に比べあまりの品質レベルの低さに戸惑いました。

そこで‘そもそも品質問題はどのようにして発生するのか’と思考を繰り返した結果、“結果が悪いのは工程のどこかが悪いからだ”という当たり前のことに気付き(コロンブスの卵)、“悪い工程を見付けて、そこで4つのM(Material, Machine, Man, Method)をベストの状態にする”ことに焦点をあてた実践的な進め方をしました。その結果、次々と品質問題を解決して成果を上げることが出来ましたので、以下に幾つかの事例を紹介致します。

事例1.ある厨房器メーカーのステンレスシンク不良問題

日本から輸入したステンレス鋼板をプレス加工しシンクを作っていました。プレス割れ不良が高く、何とかしたいという問題です。プレス機は7台あり、不良率はデータをみるとどれもほぼ同じなので、新しい方のマシン2台をモデルに選んで取組むことにしました。この2台の作業をセットアップから観察したところ、試し打ちで割れが出なくなるまで何度も何度も試行錯誤を繰り返していることが分かりました。そこで試行錯誤を始める前に可能な限り条件を整えておけば、試行錯誤は減るはずだと考えました。条件は4つのMをベストの状態にすることなので、1つ1つ確かめました。

- Material:ステンレス鋼板は問題ないが、潤滑用の副資材が無頓着に使われていたので、これを今あるベストのものを使う

- Machine:プレス機と金型のメンテナンス状態を再確認

- Man:腕の良いベテラン作業者

- Method:作業標準を再確認

以上のように作業して貰った結果は、不良率がすぐ1.0%レベルから0.1%レベルに下がり、以降もこれベルを維持して競争力強化になったと感謝されました。

事例2.ある米系グローバル企業の海外企業C社での品質不良問題

C社はビールなど瓶詰め飲料の王冠の製造がメインで、SQCによる品質管理体制で数多くある海外企業の中で平均以上のパフォーマンスを示していましたが、更に競争力を高めるために品質不良の低減が必要になりました。工程ごとの不良率を調べたところ、シーリング(プレス成型した王冠の内面にシーリング材を吹き付ける)が問題であることが判明しました。シーリングマシンは7台あり、マシンは1台ごとにコンディションが違って不良率も違うはずですから‘マシン別のデータがないか’と聞いたところ‘ナイ’と言います。不良は各マシンで自動的に弾き出されますが、全マシンのものを集めて計量していたのです。層別が出来る仕組みになっているにも拘らず‘層別して問題を絞り込む’という意識がありませんでした。

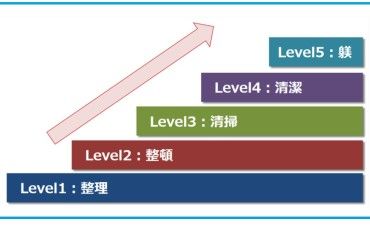

マシン別にデータを採ってもらったところ、マシン別に顕著な差があったので、生産量が多く不良率の高いマシンを1台モデルに選んで詳しく観察することにしました。この観察で不具合発生箇所の見当をつけ、徹底的に清掃して不具合を見付けて直すことにしました(5Sの清掃点検の応用)。

事例3.ある食品用パッケージメーカーS社での品質問題

S社はその国最大手の食品用パッケージメーカーで、数年前に導入した高速6色印刷機が強みを発揮していました。ところが最近、試し刷りでときどき汚点不良が出る問題に悩まされていたのです。汚点の出具合から、シリンダー状の印刷原版そのものに汚点があること...