1. 5Sで戦力を確保する

日々の業務に追われて、なかなか新しいことに取り組むことができないという話はよく聞きます。勿論、ひと・モノ・設備等に十分な余裕を持つということは、過剰投資を行うことと同じであり、経営的には当然マイナスです。しかし、仕事に対するキャパシティ(製造でいうところの加工能力)というものは決して固定的なものではありません。現有戦力からでも捻出することが不可能ではないのです。

今回は、経営に寄与する「5S」のひとつめの目的である、【売上を増やして、コストを下げる】事のうち、【売上を増やす】目的に寄与する、効果②「経営革新のための戦力の確保」についてご説明致します。

2. 仕事の中に潜む沢山の「ムダ」

2. 仕事の中に潜む沢山の「ムダ」

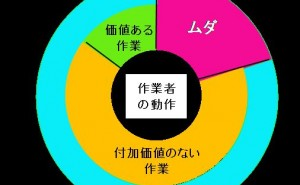

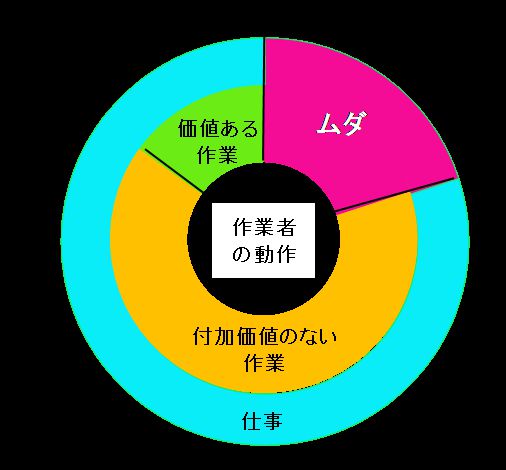

一説によると、真に価値を生む正味作業は仕事全体の10~15%程度であり、その他は、価値は生まないが現状では仕方なく行っている作業、そしてムダが大多数を占めていると言われています。

実際に作業を動作レベルまで詳細に分析して仕訳を行うと、図1のようにムダと共に、価値は生まないが現状ではやらざるを得ない作業(付加価値のない作業)の多さに驚かれるに違いないでしょう。

図1.価値ある作業の比率

3. 「5S」の持つ底力

私自身も作業を動作レベルまで詳細に分析して仕訳を行ったところ、同じような結果が出た経験が何度もあります。そして、「5S」活動は価値を生まない85~90%の部分の削減に間違いなく効果があります。

ムダを排除することは改善活動ではないかという指摘を頂きそうですが、「5S」活動は間違いなく立派な改善活動です。更に、どの部分を改善すればよいかという改善の着眼点を教えてくれる、非常に優れた考え方なのです。

4. 現有戦力から「人・モノ・設備」を捻出するための「5S」の効果

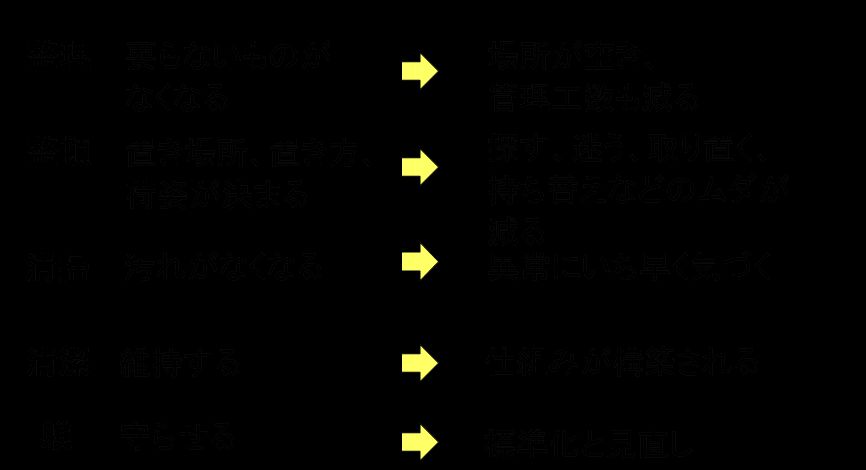

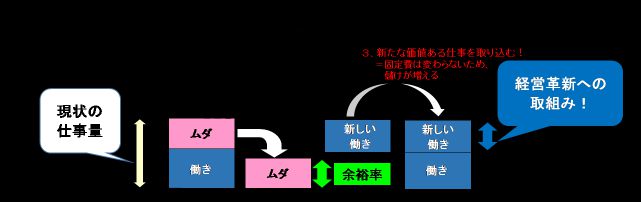

ムダを排除すれば、その分余裕が出ることは自明の理です。本来、改善活動というのは、乾いた雑巾をさらに絞るようなマイナスのイメージではなく、図2に示すように、職場に隠れていた余裕率の顕在化を狙うものなのです。

図2.「ムダ」とは、潜在化した余裕率

そのための「5S」の効果としては、下記のような点が挙げられます。

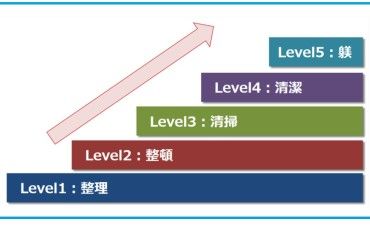

(1) 整理することで、いらないものがなくなります=場所が空きますし、余分な運搬や管理工数も減ります。

(2) 整頓することで、探す、迷うなどの動作のムダや、仮置きなどによる運搬のムダが減ります。

(3) 清掃することで、設備を含めた現場の異常にいち早く気づくことができます=保全の第一歩

(4) 清潔 整理・整頓・清掃された状態を維持する=維持できる仕組みを構築します。

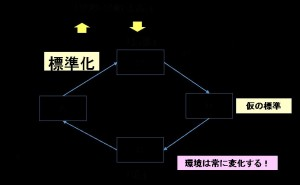

(5) 躾 決めたことを守らせる=管理すると共に、環境の変化に合わせて守れるように仕組みの見直しをかけれるようになります。

...