1.設計標準はベストコストのガイドライン

前回のその1に続いて解説します。一部の大手製造業では、コスト意識を高めてベストコストでの製品設計を実現するために、設計標準をしっかりと設定しています。設計標準は、製品設計において、ある一定の品質を維持でき、業務の合理化や能率化、費用の削減を目的に設計仕様を取り決めておくことです。この説明ですと、コストがどこにあるのかという疑問が出るかもしれませんが、それは、ある一定の品質を確保するという中に、最適なコストで達成できることが含まれています。一つの製品を作るにあたって設計者は、様々な構造や構成を考えることができます。それが、部品点数や組立方法などの違いとなって、コストが大きく異なってきます。具体的な事例を考えてみましょう。

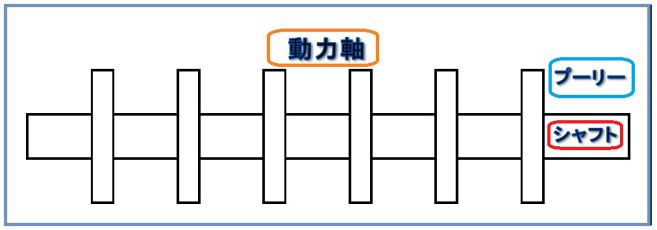

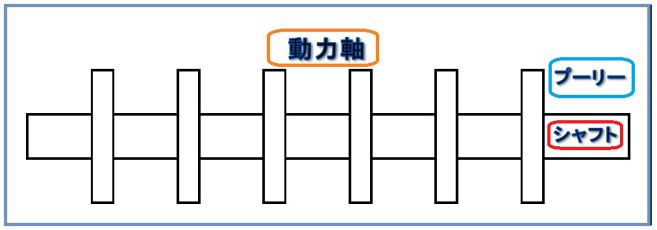

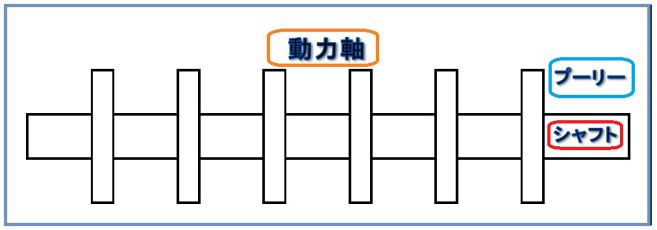

図1.動力軸

図1のような動力を伝達するための動力軸を設計しようとしています。設計者は、この図面を一体もので描きました。つまり、プーリーの直径よりも大きな丸棒材からすべて削り出していくことになります。既に上記に類似する動力軸が十数種類あります。具体的には、プーリー間のピッチが異なるだけで、他のシャフト部やプーリー部の径、プーリー幅などが同じであったのです。

一般に会社では、設計者の描いた図面の通りに作ることを考えます。製作する立場から考えるとこの動力軸は、プーリー外径よりも太い丸棒材からシャフト径まで結構な量を削ることになります。この場合、コストダウンは容易ではないでしょう。この動力軸について、プーリーとシャフト...