◆見える管理を進めたいが、どうすればいいか

「

見える化」を進めるには、まず目的を明確にします。目的に応じて「見える化」の内容、進め方は違ってきます。

1.見える化の出発点

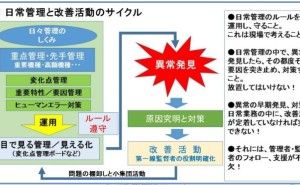

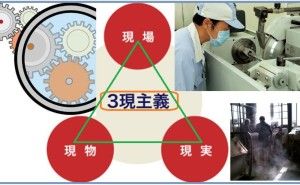

工場の管理を行うには、現場レベルの「見える化」が定着している必要があります。つまり現場レベルで日々発生するさまざまな事実や問題を「見える」ようにすることが、「見える化」の出発点となります。

2.見える化の目的と種類

見える化を進める目的は様々です。工場の事情によって何を見える化しないといけないかをまず明確にする必要があります。

(1)進捗を見える化する

改善活動の進み具合や、試作評価の進み具合、設備導入計画と進み具合など、関係者全員が、遅れ進みを把握し、遅れたら原因を突き止め、速めに手を打つことができるように見える化します。また毎日、毎週、毎月の生産計画数と実績を一目で見えるようにし、やはり早め早めに対策を行うようにします。

(2)結果の見える化

工場の生産活動のアウトプット、つまりQCDについて、推移を見える化します。不良率、納期遵守率、生産性などの目標値と実績推移を毎日、毎週、毎月のトレンドをとって、必要に応じアクションを起こします。

(3)要因の見える化

アウトプット(QCD)に影響を与える要因(5M)の状況を見える化します。この場合ちょっと工夫が必要になります。QCDに影響を与える要因は無数にあるためどれを見える化したらいいか迷うところです。ムダなもの、役に立たないものを見える化する必要はありません。QCDに影響を与えそうな項目を5Mに分類しその中から項目を絞って見える化します。

そのほか、日常業務管理の中で、変化点の見える化、異常の見える化、設備が正常に稼働できるように、日常点検、定期保全、予防保全などの見える化も重要な項目です。

「見える化」の基本的な目的は「問題解決」であり、問題解決のための情報共有が「見える化」と言えます。「問題の見える化」とは、日常的な業務において発生するさまざまな異常や問題を、タイムリーに「見える」ようにすることです。そしてさまざまな問題を「ギャップ」「異常」「真因」「効果」の切り口で「見える」ようにすることが「見える化」の原点となります。

現場の実態や問題が見えなければ、現場力を改善することはできません。その点で「見える化」は現場力の中核となるコンセプトであり、その考え方を整理し、体系化することは、現場力の一段の強化につながります。

3.見える化のマネジメント

企業の状況や、問題となる事項を対象に見える化し、それらを継続的に活用し、経営効果を最適化するために、体系的な管理を行っていく必要があります。それ...

「見える化」を進めるには、まず目的を明確にします。目的に応じて「見える化」の内容、進め方は違ってきます。

「見える化」を進めるには、まず目的を明確にします。目的に応じて「見える化」の内容、進め方は違ってきます。