かんばんは、『目で見る管理』としてモノにつけて在庫や発注を管理するツールです。かんばんの基本について解説します。

1.倉庫かんばんに表示される情報

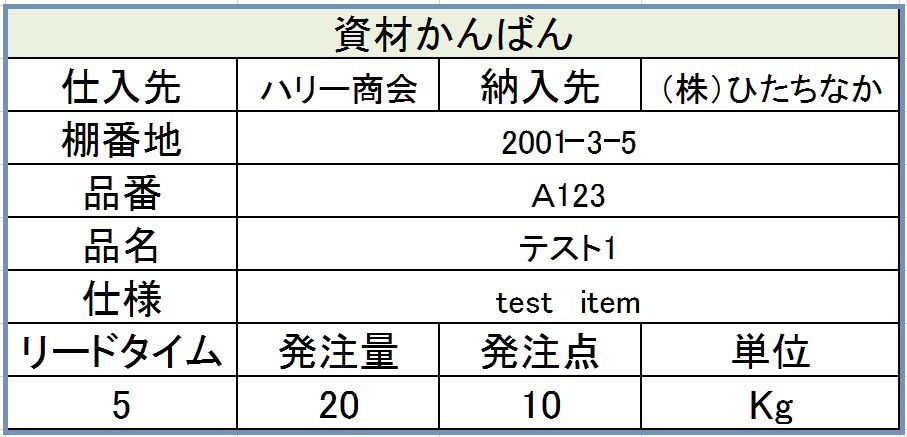

品番、品名、仕入先、リードタイム、単位、発注点、発注数量、棚番地を記載します。ここでは、1品目・1かんばんについて解説します。(例えば資材Aの数量が20個ある場合でもかんばん枚数は1枚となります。)かんばんは、基本的には資材が格納される格納棚内に取り付けられたかんばんポケット内に収めます。

また、上記の『倉庫かんばん』の他に、次の2つのかんばんがあります。資材の特性・現場での管理状況によって使い分けます。

(1) 直納(ちょくのう)かんばん

仕入先は資材を資材倉庫へ納入せず直接現場へ納入します。このカンバンは資材倉庫で管理されます。主に油脂など危険物や大型資材などに用いられます。

(2) 直結(ちょっけつ)かんばん

仕入先は資材を資材倉庫へ納入せずに直接現場へ納入します。このかんばんは現場で管理されます。こちらも主に油脂など危険物や大型資材などに用いられます。

2.運用方法

ストアーマンは、ある資材の数量が発注点に達する、もしくは下回ったら、該当かんばんを格納棚のかんばんポケットから取り出します。(これを「かんばんがはずれる」と言います。)所定の発注依頼票へ品番、品名などを記し購買員へ渡します。

3.納期管理ボードによるカムアップ方式

写真のように納期管理ボードには、1から50の数字が割り当てられたマスがあります。これはあと何日で発注された資材が納入されるかを管理するボードです。図1のような様式で、例えば、かんばんに記されたリードタイムが10日とします。発注された資材のかんばんは、納期管理ボード内の10のマスの中に収められます。ストアーマンは毎日このかんばんを1日ずつずらしながら納期をチェックします。仮にかんばんが、2のマスにある場合、該当する資材は明後日に納入されることになります。この『カムアップ方式』に...

写真のように納期管理ボードには、1から50の数字が割り当てられたマスがあります。これはあと何日で発注された資材が納入されるかを管理するボードです。図1のような様式で、例えば、かんばんに記されたリードタイムが10日とします。発注された資材のかんばんは、納期管理ボード内の10のマスの中に収められます。ストアーマンは毎日このかんばんを1日ずつずらしながら納期をチェックします。仮にかんばんが、2のマスにある場合、該当する資材は明後日に納入されることになります。この『カムアップ方式』に...

写真のように納期管理ボードには、1から50の数字が割り当てられたマスがあります。これはあと何日で発注された資材が納入されるかを管理するボードです。図1のような様式で、例えば、かんばんに記されたリードタイムが10日とします。発注された資材のかんばんは、納期管理ボード内の10のマスの中に収められます。ストアーマンは毎日このかんばんを1日ずつずらしながら納期をチェックします。仮にかんばんが、2のマスにある場合、該当する資材は明後日に納入されることになります。この『カムアップ方式』に...

![[エキスパート会員インタビュー記事]食品業界の改善活動から始まった多面的な改善アプローチ(小松 加奈 氏)](https://assets.monodukuri.com/article/jirei/2264/a9eb64e5-28e8-47eb-a839-d2547966154e-thumb.png?d=0x0)