あなたの工場では「生産効率が悪い」「品質問題が多い」という課題を抱えていませんか。思うように生産性が上がらない、品質が良くならないなど、工場運営の悩みは尽きません。「重要要因・重要特性管理」「先手管理」「異常の見える化」「多能工化教育訓練」「4M変更管理」「改善活動のしくみ」などが重要なキーワードです。

実は、従来の工場管理の理論や手法には間違いも多く、この間違いに気づかず何年もムダな努力を続けている工場も少なくないのです。逆に言うと、この間違いに気づくと様々な課題が解決に向かっていきます。

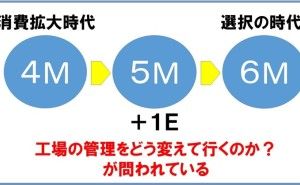

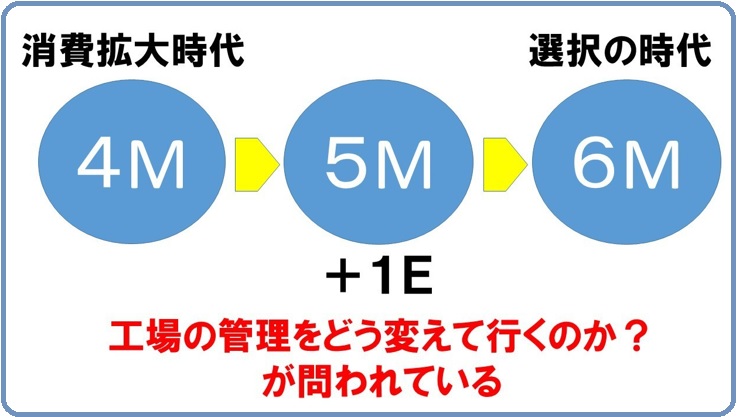

今回は、「工場管理は6Mへ」を解説します。

【目次】

1.工場の生産マネジメント

1.工場の生産マネジメント

生産マネジメントはものづくりの本流です。4M(人、設備、材料、方法)を投入して、QCD(品質、コスト、納期)の要求に応える基本的な活動ですが、レイアウト、生産管理、設備、製品、情報の流れなど多彩な技術が提案されています。

多品種少量生産工場では、造る製品が毎日のように変わります。ということは、設備、材料、方法、人の4Mが、毎日のように変化することになります。当然ミスが起きやすくなりますから、管理の方法も素早い確実な情報入手と対策が必要になってくるので、日常管理ルールをしっかりと決めておくことが重要になってきます。また、変化をできるだけ少なくする管理手法の工夫も重要です。

部署ごとの業務の内容、責任範囲を明確にして業務フロー・業務マニュアルを作成します。その中で日常管理しなければならない「管理項目」と「手順」「管理点」を、4Mに分類し、だれが、いつ、どのように管理するのかを決めます。また、成果を示す特性値(QCDの指標)の達成目標を定め、その達成度を常に監視し、達成できなかった場合の原因究明と対策案の立案を行います。このような日常業務の基本的活動を行うための仕事の基本ルールを定め、一人一人にこれを守ることを周知徹底させましょう。

製造部門の大事な役割の一つは、4M変化点管理の仕組みを構築して運用することです。設計は、完ぺきではありませんから、製造部門で設計改善するまでの間不良を作り込まないように管理する必要があります。

またそのほかにも日常様々な変動要因が発生するので、変動に対して影響を受けない管理を行う必要もあります。現場の管理者は、これらに対応するための日常管理の仕組みをつくり、運用し、作業者に守るよう徹底させなければなりません。作業ミスは、作業者の責任ではなく、作業管理を行っている現場の管理者の責任と認識すべきです。

4M変動に適応する日常管理のポイントは「重点管理」と「先手管理」です。重点管理とは、ご質問にあるような「間違いやすい作業」に代表されるように、特に注意して管理すべき項目を事前にリストアップし、管理のレベルを上げます。例えば、検査治具の使用、チェックシートに基づく再検査を行うなどの特別対策を講じます。

先手管理とは、作業者がヒヤリハット体験を報告し、不良発生に至らないまでも、異常現象を見つけて、対策する仕組みを作る、また作業工程ごとにヒューマンエラー発生を予測し、ミス防止対策を講ずる「ヒューマンエラー予防評価」を行うこと、などを指します。

それでもミスが流出したら、作業者を攻めるのではなく、日常管理の仕組みに欠陥があったと考え、「なぜなぜ分析」を行い改善を行います。これも、作業者が行うのではなく現場の管理者が行うべき仕事です。

他部門や上層部のすべきことを考える前にまず、班長として行うべき仕事は何か?また何ができるかをよく考えて、実行してみてください。その上で、班長の権限内で解決できない事項が発生したら、建設的提案を行うようにします。

2. 工場管理の4M、5Mとは

4Mとは人(Man)・機械(Machine)・方法(Method)・材料(Material)のことです。さらに5Mとは4Mに測定・検査(Measurement)を加えたもので、工場を管理する上で欠かせない要素です。

工場を管理する時に、4Mや5Mの要素によって分類し分析を進め問題を解決する方法が従来から行われてきました。ただし本当にこの要素だけで品質管理、変更管理等の問題は改善し解決するでしょうか?品質向上を図って行くためには、手法・技法の本質を理解した上で用語を正しく使わなければなりません。

- 人 (Man)

- 機械 (Machine)

- 材料 (Material)

- 方法 (Method)

- 人 (Man)

- 機械(Machine)

- 媒体又は環境 (media)

- 管理 (management)

- 材料・部品(Material)

- 設備・機械(Machine)

- 作業者(Men)

- 作業方法(Method)

- 検査・測定(Measurement)