▼さらに深く学ぶなら!

「人的資源マネジメント」に関するセミナーはこちら!

▼さらに幅広く学ぶなら!

「分野別のカリキュラム」に関するオンデマンドセミナーはこちら!

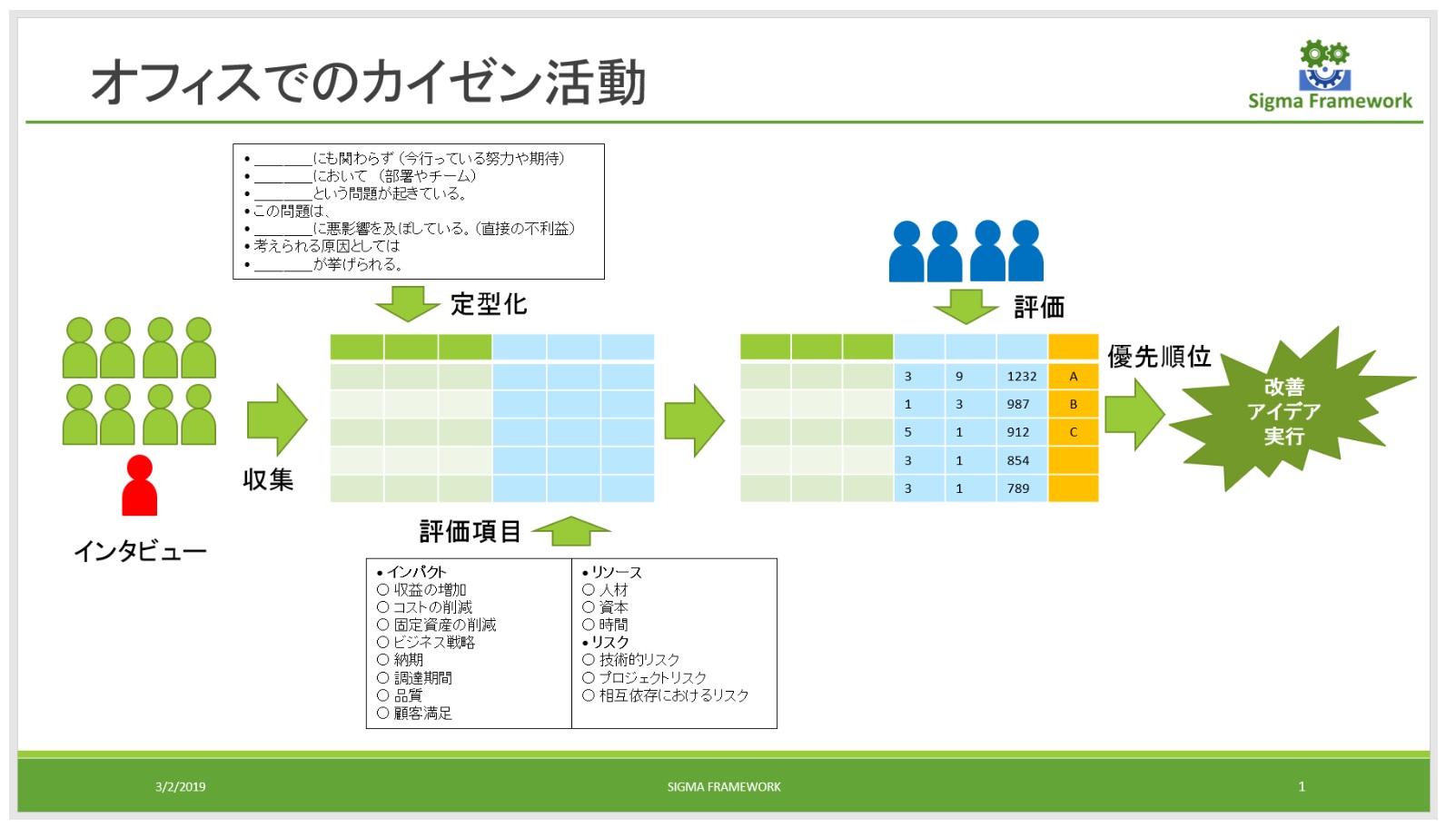

生産現場では一般的に行われているカイゼン活動ですが、オフィス(製品開発部門等を含む)では一般的とは言えません。生産現場とは違ってオフィスでは、まず改善の対象となるモノが良く見えません。モノが良く見えないため、削減するムダも良くわかりません。さらにオフィスはカイゼン活動のための教育が行われていないことが多いので、皆はどのようにムダを把握してよいのか、またはどのようにムダを削減してよいのかが曖昧です。

生産現場ではチームで仕事をするので、チームワークを主体とするカイゼン活動がやり易いのですが、個人で仕事をすることが多いオフィスでカイゼン活動を行うためには、強いリーダーシップが不可欠となります。しかしリーダーは往々にして忙しいため、カイゼン活動に加われないのが現状です。この様な理由からも、オフィスでのカイゼン活動は、多くの企業においては、一般的ではないと思います。

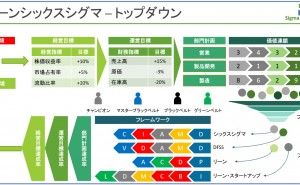

筆者が所属する製品開発部門でも、これまでカイゼン活動は行われていませんでした。(業務プロセスに問題があった時は、問題が顕在化し、エスカレートして大問題になってからリーンシックスシグマのDMAICフレームワークを使って問題を解決していました)

しかし周りを良く見てみれば、製品開発部門内でも、 DMAIC でプロジェクトを立ち上げるまでもなく、もっと早く解決したい小さな問題をたくさん見つけることができます。またマネジャーや社員の声に耳を傾ければ、色々な業務上の問題が聞こえきます。そこでそれら...