ヒューマンエラーをはじめ、工程で発生する不良は、対策したと思ってもまた再発することがあります。再発する不良は、同じ製品、同じ工程、同じ作業者の場合もあれば、類似の製品、他の工程、他の作業者で発生する場合もあります。不良の再発を止めるには、次の4項目について理解を深め、工場全体で改善に取り組む必要があります。

1. 不良対策がうまくいかない理由

(1) 三現主義の放棄

現場をよく見ていない

現物をよく見ていない

現実を良く見ていない

原因解析は固有技術、現場を熟知したプロの知見が必要です。素人では見るポイントは絞れません。因果関係を科学的、論理的究明する知識・能力と「これはおかしい?」と直感する経験と感性、洞察力を磨く必要があります。

(2) 問題の放置

問題を放置する社内風土

小集団活動の形骸化

組織の責任不明確で、日常業務の改善活動サイクルが回っていない現場では問題がそのまま放置されたままになっています。問題(異常)は現場ですぐ対処し解決しましょう。また難しい問題も、解決ルートに乗せて処理することが重要です。解決のフォロー、支援は管理層の職務です。

(3) 正しい対策方法を知らない

固有技術によるメカニズムの解明ができない

仕組みの改善(再発防止策)がされない

品質改善手法の誤った理解、選定と使用

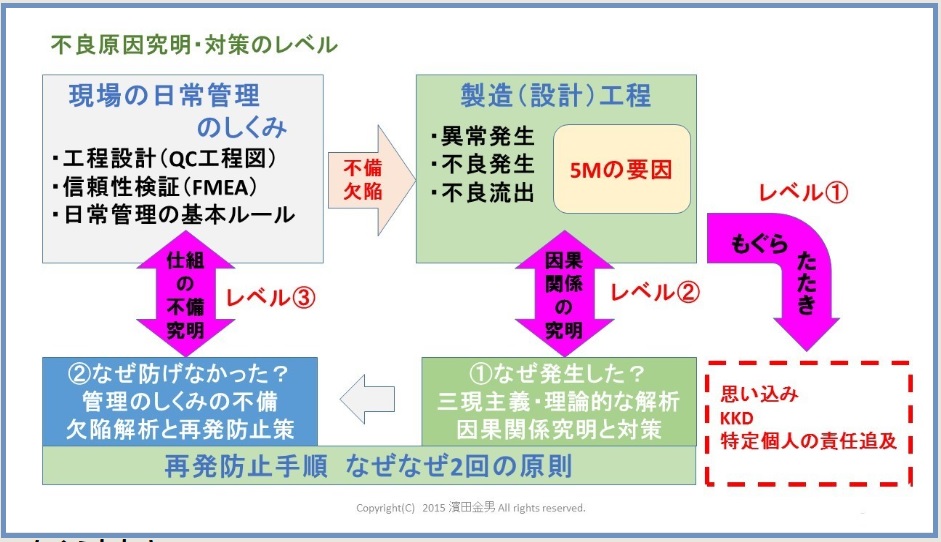

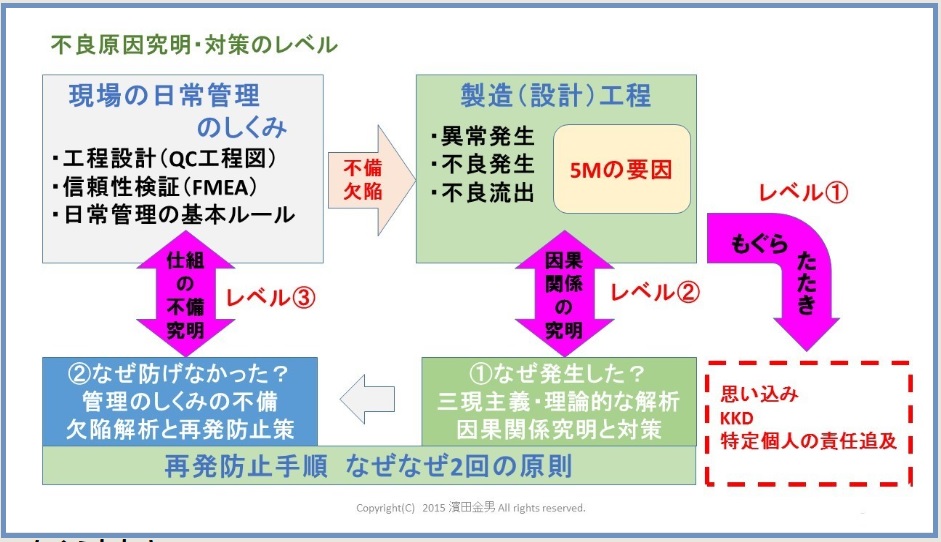

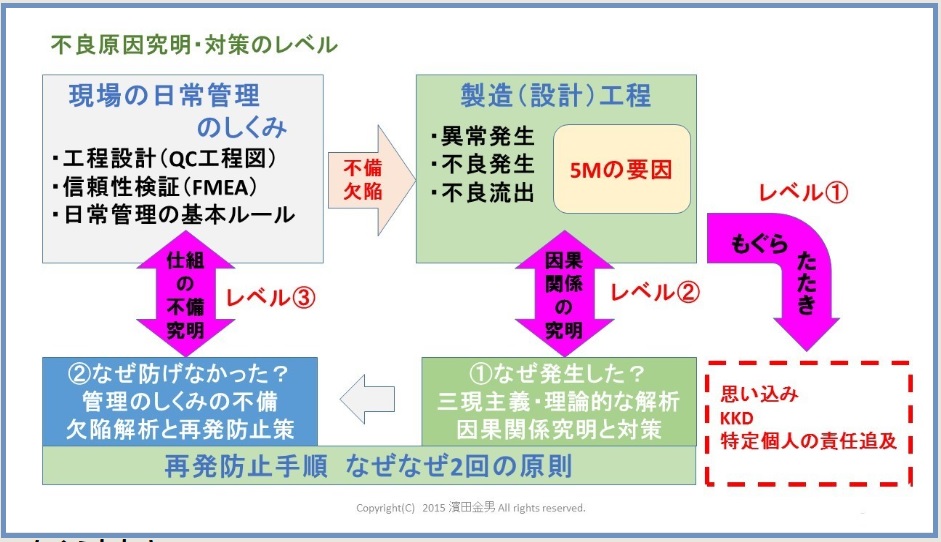

2. 不良対策のレベル

不良対策のレベルは、下図のように、もぐらたたき/再発防止/水平展開に分類されます。

(1) もぐらたたき

思い付きやカンに頼った対策、個人のミスで済ませてしまう対策のことです。

(2) 因果関係の究明と対策

発生した固有な問題を三現主義(現場、現物、現実)、データに基づいて、なぜ発生したのかを論理的に解明し対策することです。そのためにはプロの知見が必要で、破壊・劣化などは物理的な因果関係の究明、ヒューマンエラーは人の責任だけで終わりにせず、管理(しくみ・ルール)上の原因を究明します。この事によって、固有な不良に対しては「再発防止」が図られます。

(3)しくみの欠陥の解明と対策

類似の問題も含め発生を防ぐ「予防する」には、日常管理のしくみの見直しと、人事制度の見直し、組織の見直し、または、新たな設備の導入等も対策の対象と考え、工場全体をカバーする汎用性を持たせた対策(水平展開)がポイントとなります。

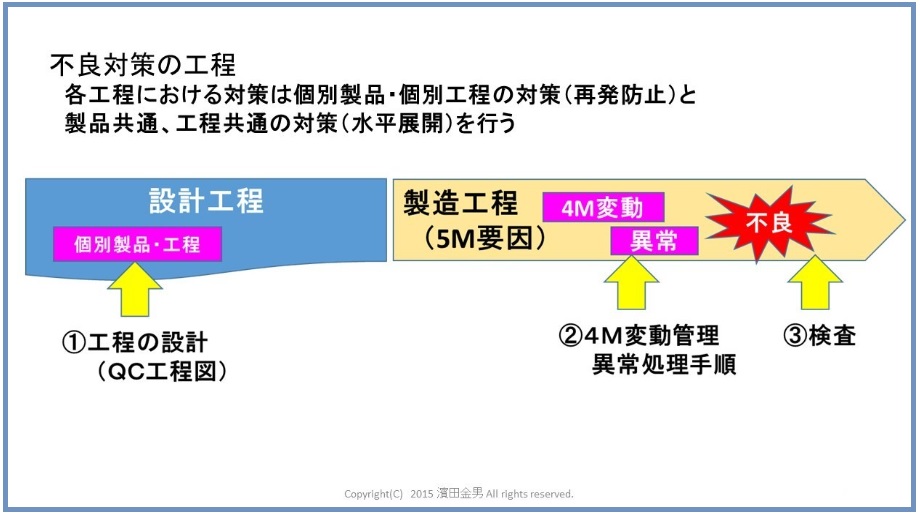

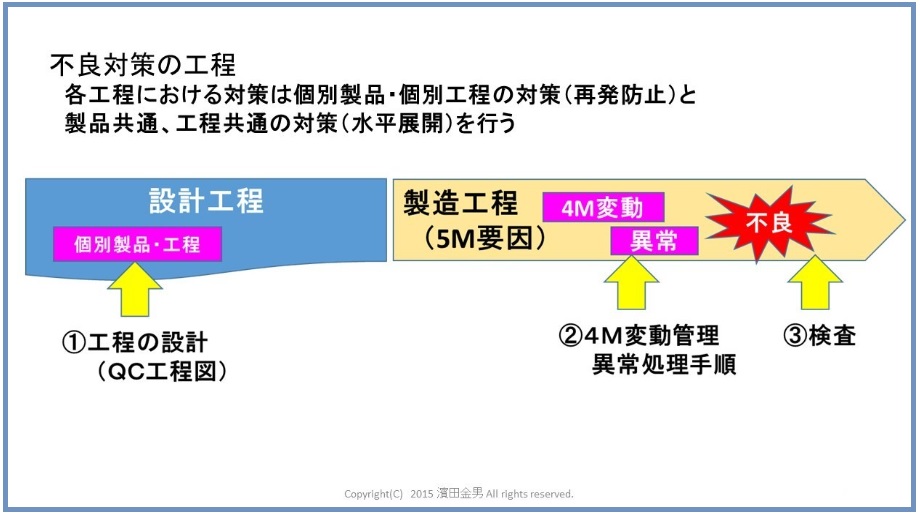

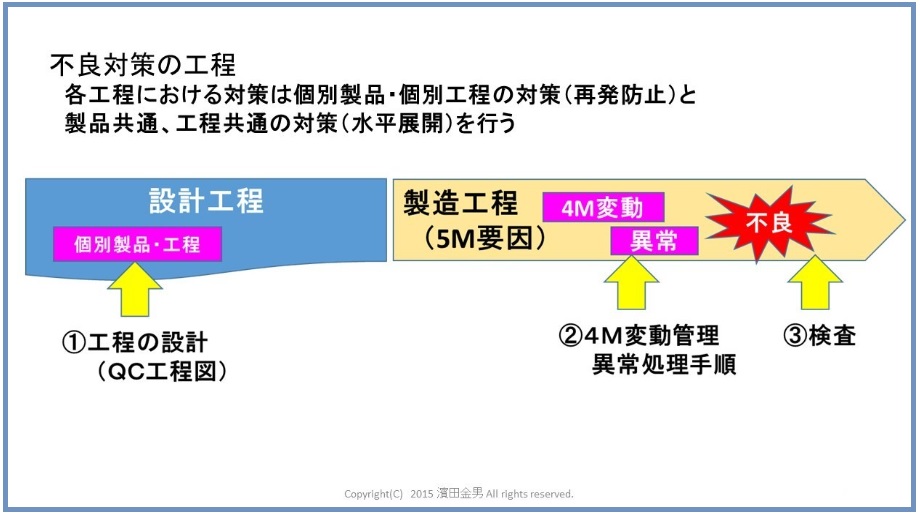

3. 不良対策の工程

工程に対して不良対策を行うには3種類の考え方があります。

(1) 工程を設計する、あるいは工程を準備する段階で、あらゆるトラブル発生を予測して、事前に対策を

組み込んでおきます。例えば、ポカよけ治具をあらかじめ工程に組み込んでおきましょう。

(2) 製造工程で、普段とは違う異常な事象、不良ではないが予兆(ばらつき大・規格ぎりぎり)を発見し

て、原因究明と対策を行います。(4M変化点管理)

(3) お客様に迷惑を掛けないために、自動検査ロボット等を導入して、全数検査を実施し、流出を未然に

防止します。

4. 三現主義とは

(1) 現場重視

現場に行くことは重要ですが、現場の何に注目するのか?を理解していなければなりません。

① 人の状況(作業者、監督者)

② 機械設備、治工具の状況

③ 工程全体、作業環境

(2) 現物重視

製品の状況を詳しく観察しましょう。

① 単なる「傷」ではなく、製品のどこにどれくらいの大きさの傷がどの方向についているのか?

打痕...