1. FMEA簡易評価法とは

2. セルフFMEA(設計段階)とFMEAレビュー(検証)

TOP

続きを読むには・・・

【品質問題の未然防止 連載目次】 1. 品質問題の発生原因 2. 未然防止のための過去...

【品質問題の未然防止 連載目次】 1. 品質問題の発生原因 2. 未然防止のための過去...

fmea ツールが、無料でお読みいただけます! ◆故障モードについて、設計時に未然防止あるいは発生時の対策を盛り込み...

fmea ツールが、無料でお読みいただけます! ◆故障モードについて、設計時に未然防止あるいは発生時の対策を盛り込み...

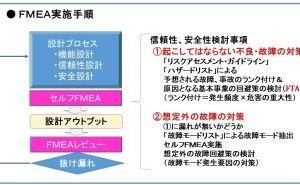

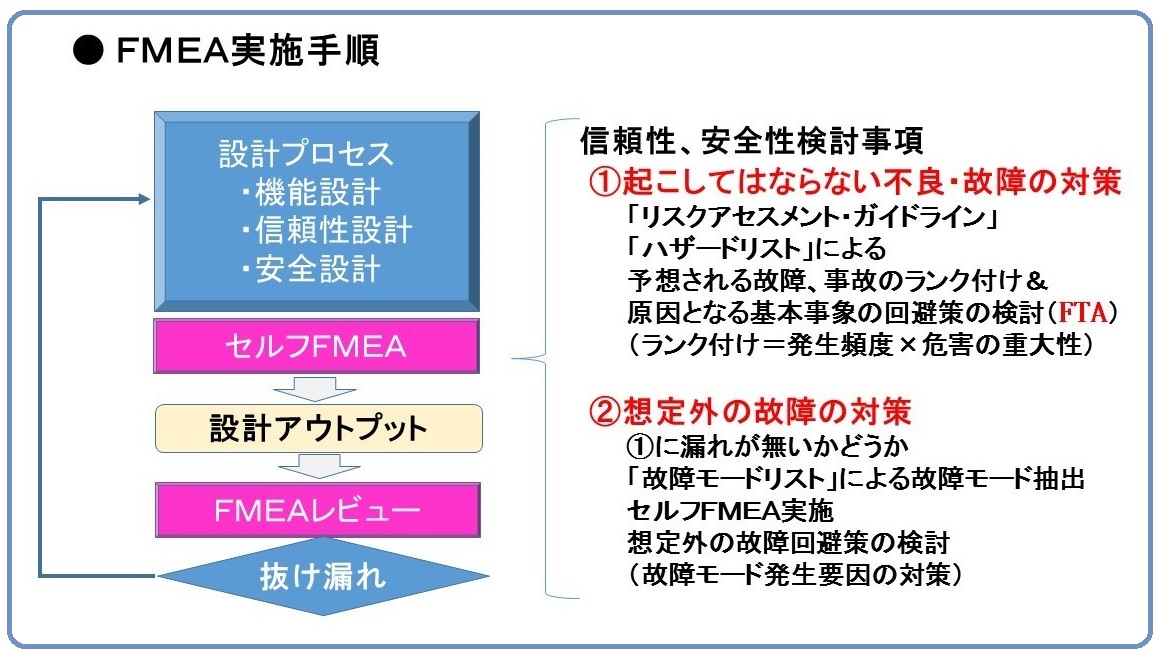

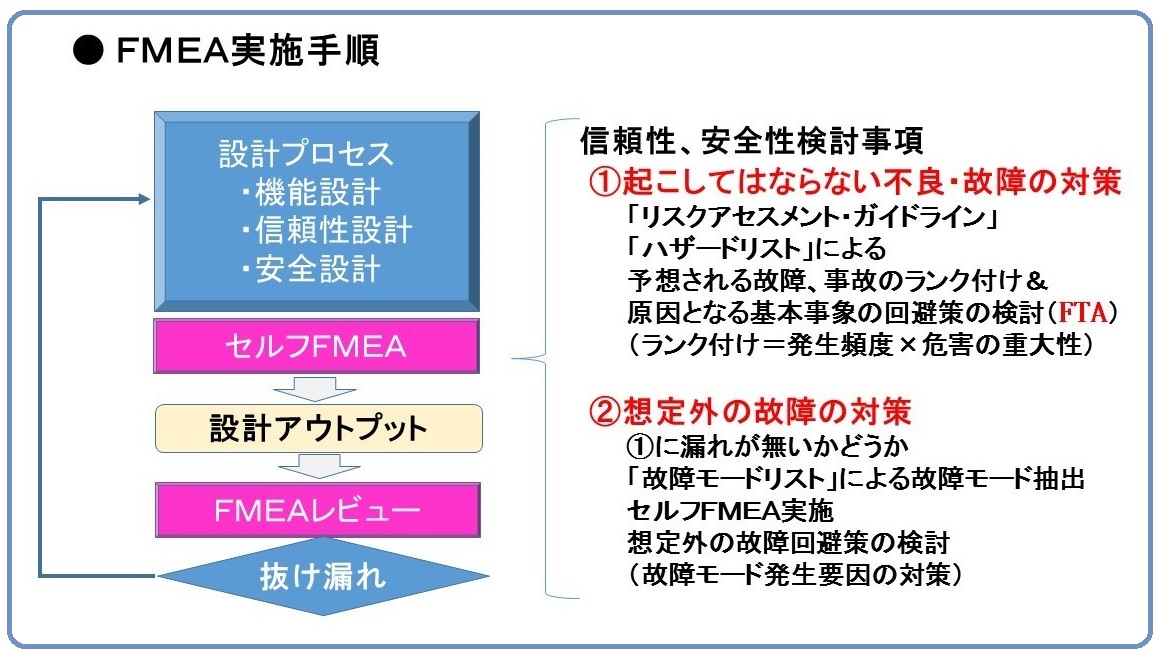

ここまでの解説で、設計の考え方を根本から転換する必要性について解説しました。また、問題点の検討が漏れやすい変更点・新規点の記録を、設...

ここまでの解説で、設計の考え方を根本から転換する必要性について解説しました。また、問題点の検討が漏れやすい変更点・新規点の記録を、設...

エンジニアはいつでも忙しいのに、特に忙しい設計段階で、設計(Design)FMEA を行うこ...

エンジニアはいつでも忙しいのに、特に忙しい設計段階で、設計(Design)FMEA を行うこ...

▼さらに深く学ぶなら!「FMEA」に関するセミナーはこちら! ▼さらに幅広く学ぶなら!「分野別のカリキュラム」に関するオンデ...

▼さらに深く学ぶなら!「FMEA」に関するセミナーはこちら! ▼さらに幅広く学ぶなら!「分野別のカリキュラム」に関するオンデ...

1. 事例:市場トラブルの現状 市場では、一体どのような製品のトラブル(故障や事故)が発生しているでしょうか。下図は、自動車の設計に起...

1. 事例:市場トラブルの現状 市場では、一体どのような製品のトラブル(故障や事故)が発生しているでしょうか。下図は、自動車の設計に起...

会社概要

-会社概要

© ものづくりドットコム / ㈱ブロードリーフ

ものづくりドットコムのIDでログイン

まだ未登録の方は、「無料」会員登録で多くの特典が!

Aperza IDでログイン

Aperza IDでのログイン機能は終了いたしました。

今後はものづくりドットコム会員ご登録の上、ログインをお願いいたします