1. クロスドッキングの趣旨

物流センターにはDC(もしくはSC)、TC(もしくはDP)という呼び名があります。DCやSCは在庫があるセンターで、TCやDPは在庫がなく基本はスルーセンターです。このスルーセンターは広義でのクロスドッキングです。

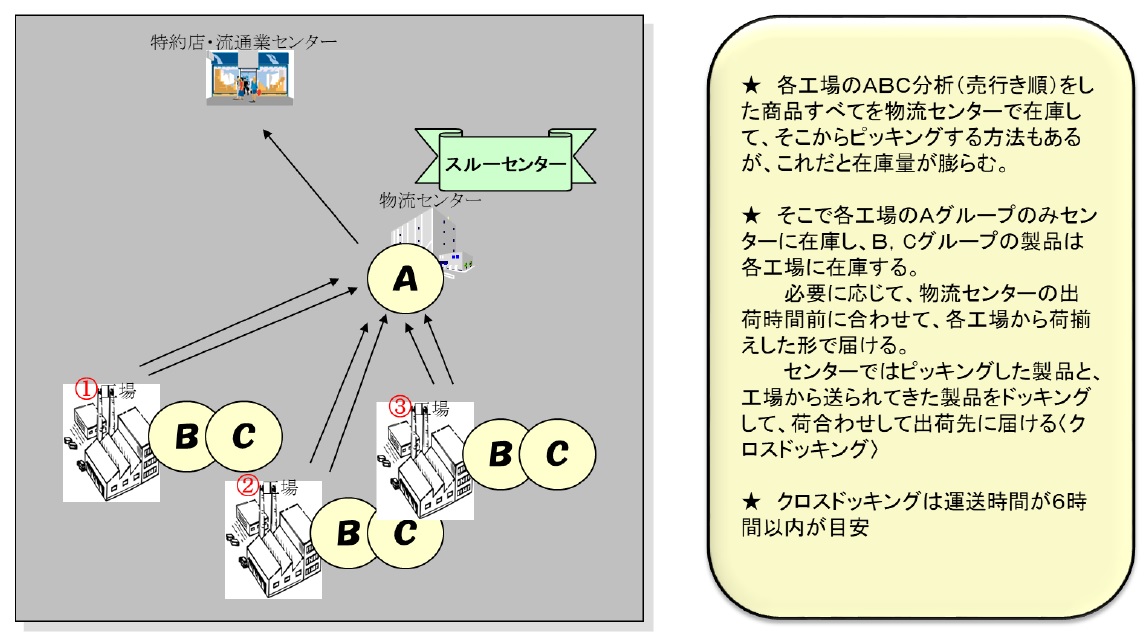

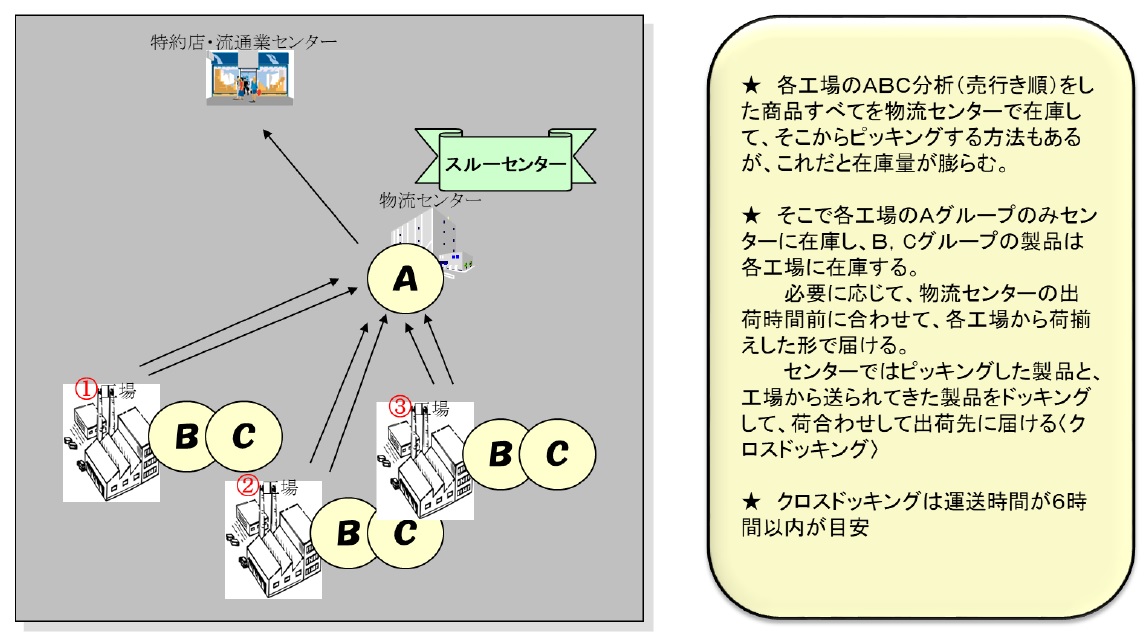

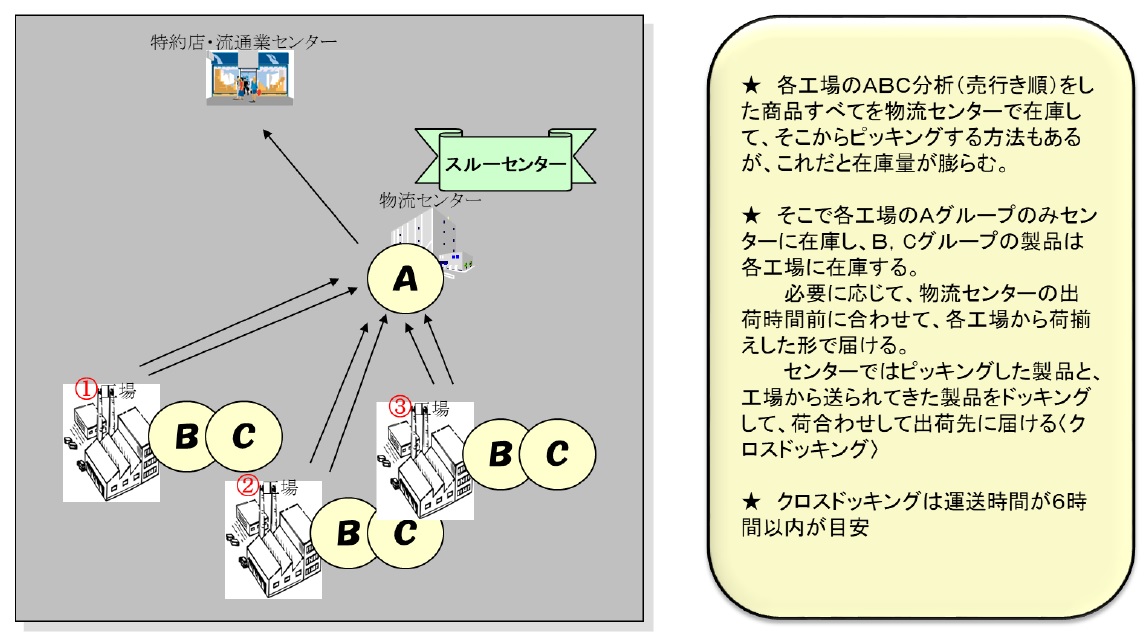

特に小売業のセンターはこのスタイルがほとんどです。生鮮品、温度管理が必要な商品などは、ベンダーさんが小売業のセンターに決められた数量だけ納品して、共同配送する店舗別に仕分けします。これらのベンダーさんからの入荷商品をクロスドッキングと言っています。また、メーカーやベンダーの場合、すべてのセンターで在庫はあります。消費地に近いセンターでは、土地単価も高く、全ての商品を保管することも出来ないので、Aグループの商品だけ保管しています。(Aグループは全体のアイテムの20%で出荷量の70%程度を占めているグループです)

BCグループの商品は集約して別のセンター(工場、港近郊など)で保管しています。BCグループの商品は出荷頻度が低いので、集約保管して受注を受けてから、仕分けしてAグループ商品が保管されているセンターに出荷します。Aグループの商品と合体して、受注先に出荷します。(下図参照)

稀に組立部品で、クロスドッキングでお互い違う会社から取り寄せ、サブAssyにして最終組み立てラインに順建てで供給することもクロスドッキングと言います。この様に場面によってクロスドッキングは使い方が多少違いますが、複数の商品(部品)をJITで集荷して、共同配送することが趣旨になっています。

クロスドッキングは、統計データはありませんが各社のいたるところでクロスドッキングを活用していることは事実です。宅配などで集荷してきた荷物を、HUBセンター別に仕分けして、HUBセンターに大型車両で輸送する事もクロスドッキングと言う人もいます。

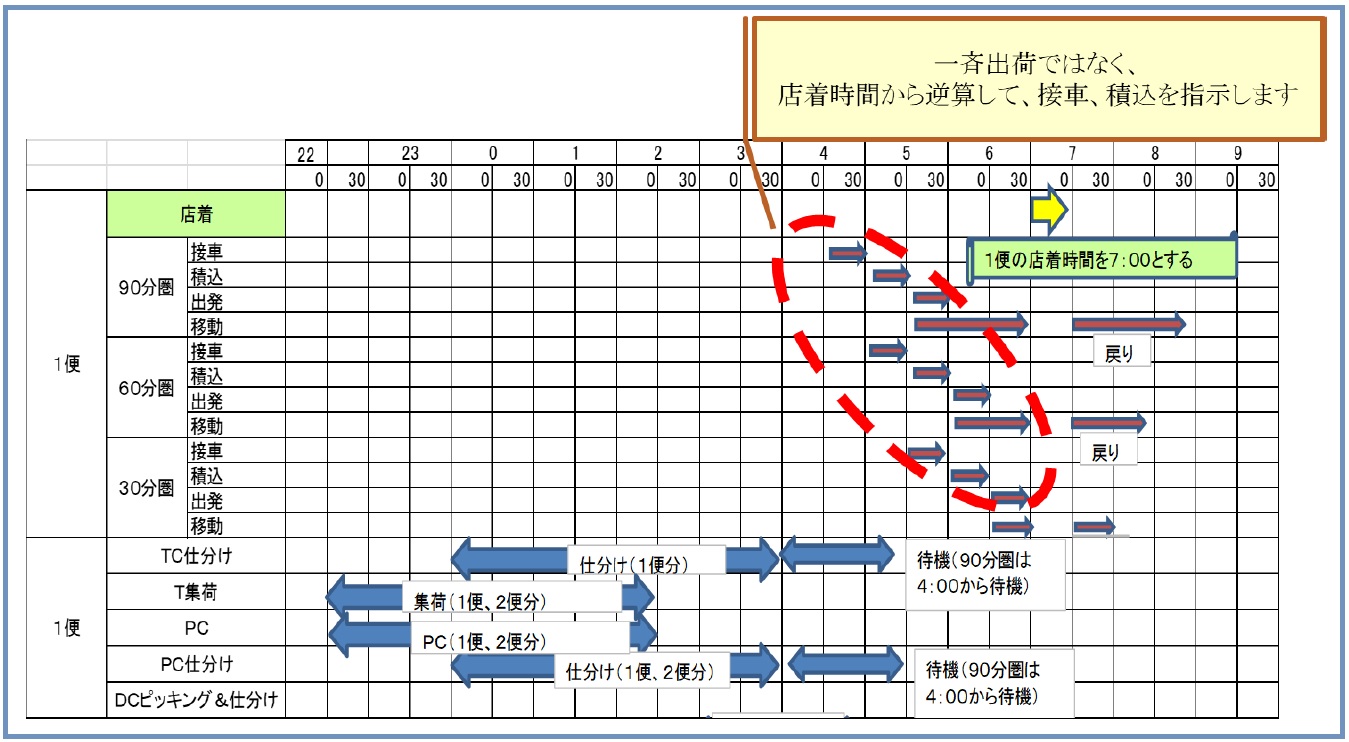

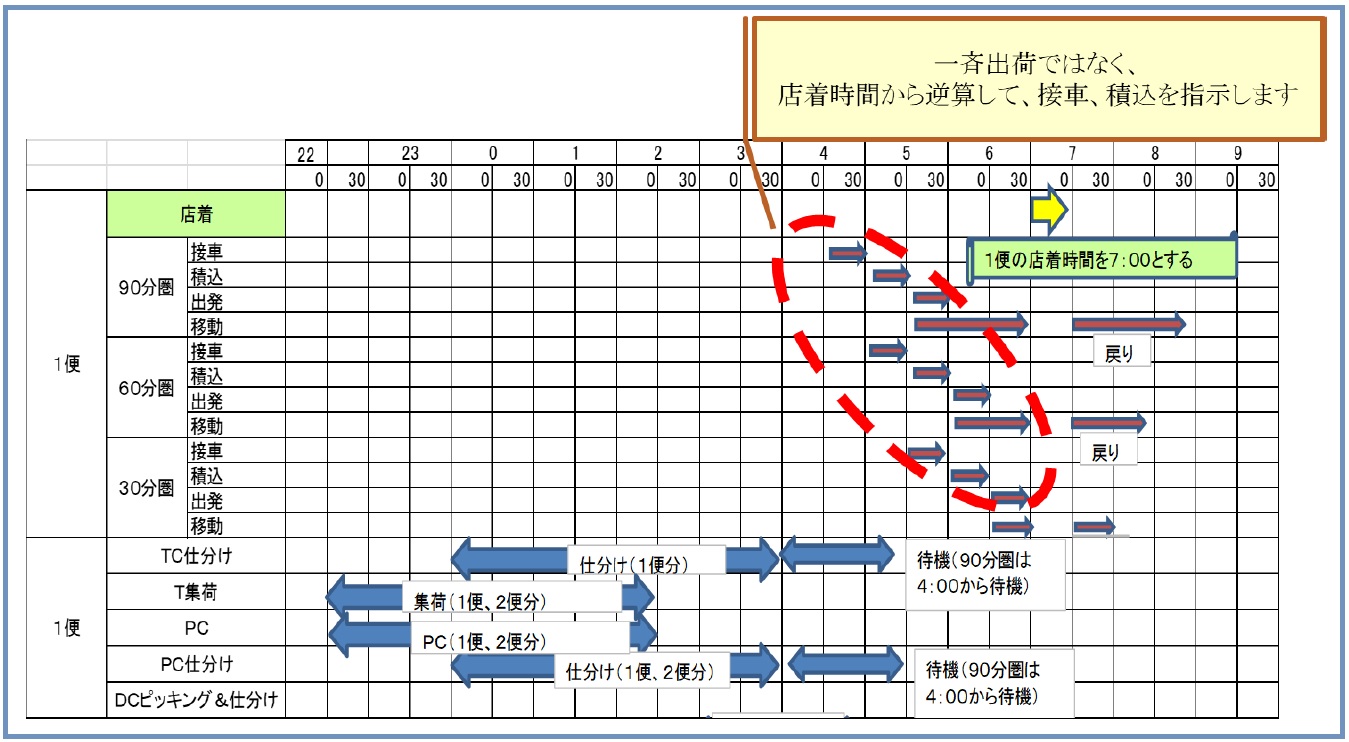

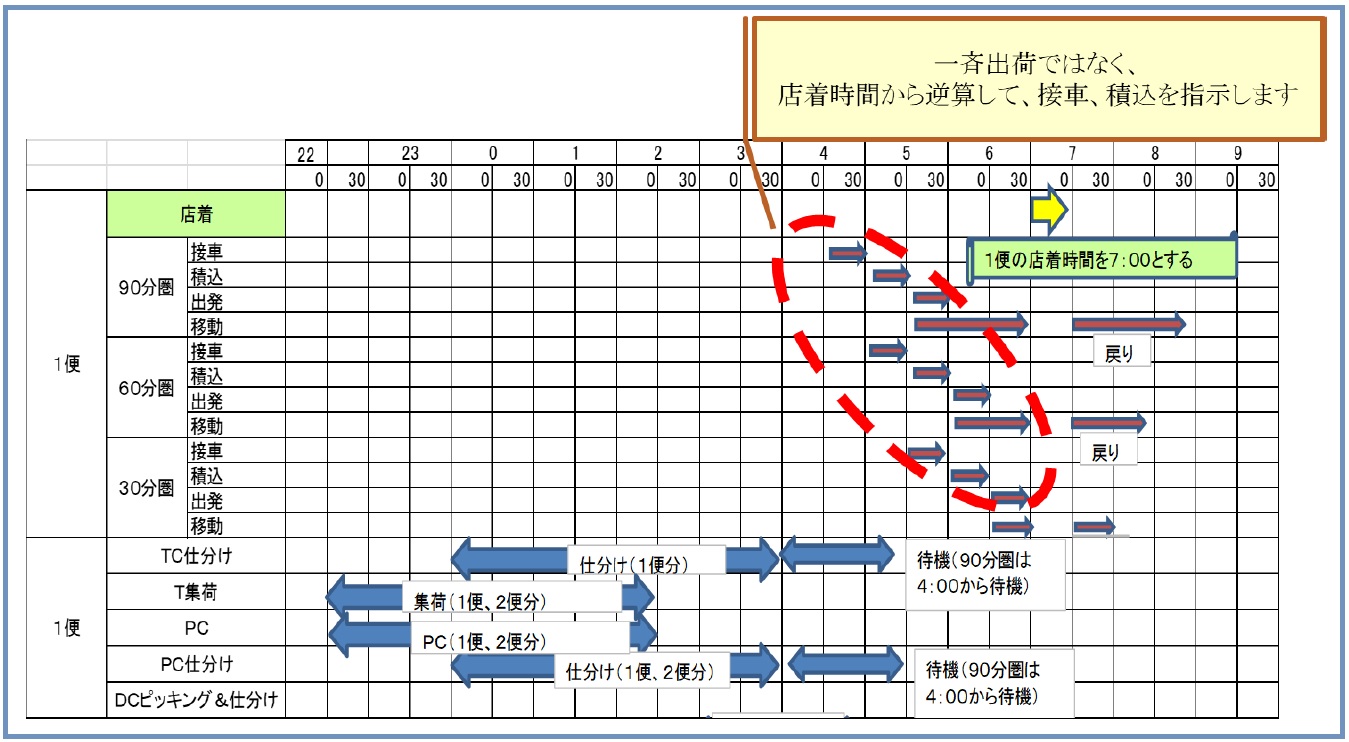

これがクロスドッキングの趣旨ですが、集荷あるいは届ける段階で最終配送単位に仕分けて入荷するか、総量で入荷して最終単位に仕分けるかによって、クロスドッキングするセンターの面積に影響します。(これは集荷するタイミングとその集荷指示するタイミングのタイムチャートを分析しないと、一概にどちらが良いかはわかりません)出荷プラットホームのスペースを小さくするなら、次のようなタイムチャートで一斉出荷しない方法を立案します。

2. クロスドッキングの実態

クロスドッキングをするセンターの面積や、入出荷のプラットホームの口数などについてですが、DCの場合、センターの面積は保管する品目のスペースに依存します。TCの場合、仕分けスペースと出荷プラットホームに依存します。

DCの場合、すべての品目が保管できればクロスドッキングをする必要はありません。概ねスペースの制約でAグループの保管と出荷待機エリア、BCグループの仕分けエリアと待機エリア、そして共通の入荷エリアと出荷エリアが必要スペースになります。この中でも、一番重要な機能が同時に出荷出来る車両台数です。この同時出荷車両台数がプラットホームの長さになります。

TCの場合、仕分けをベンダーで行うのかクロスドッキングセンター...