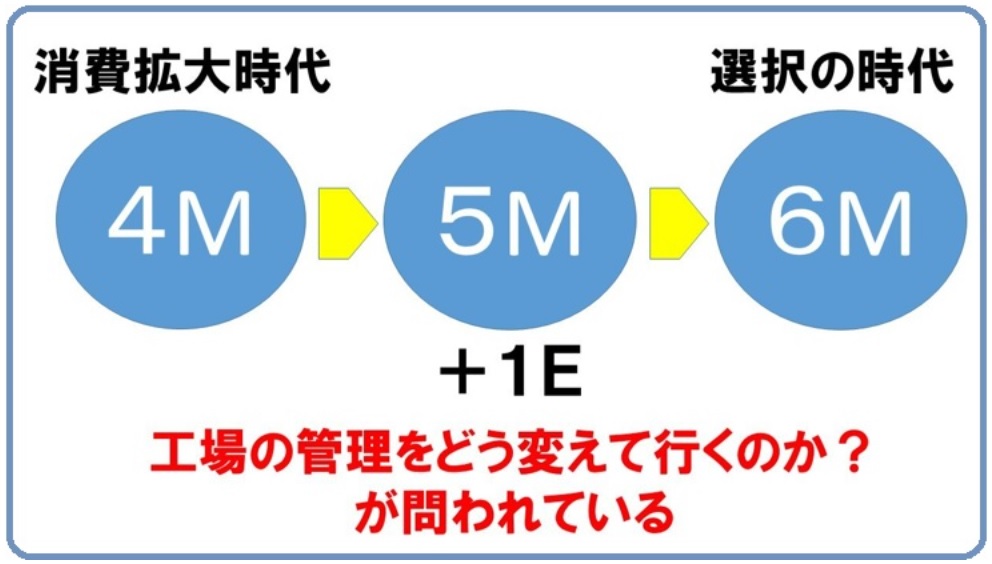

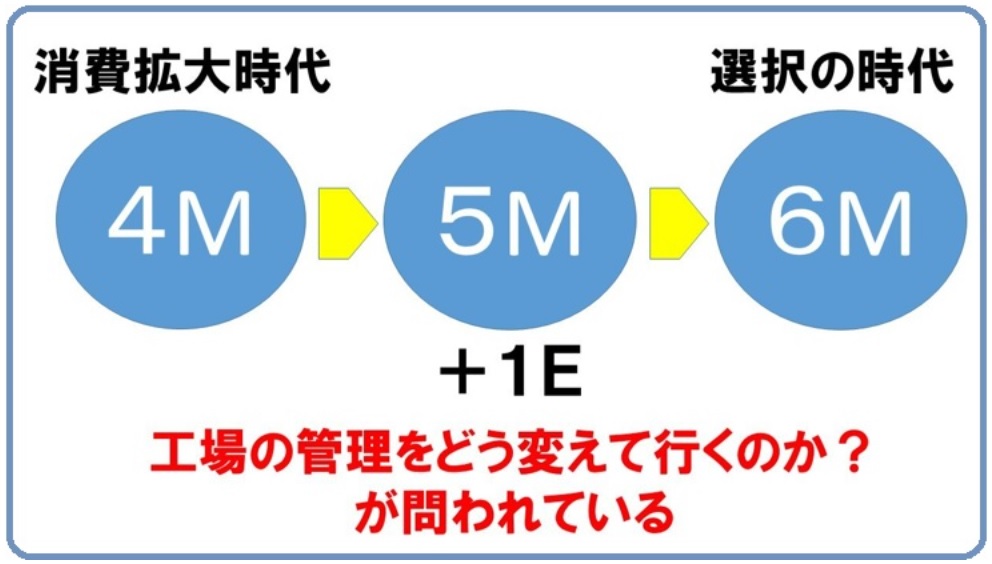

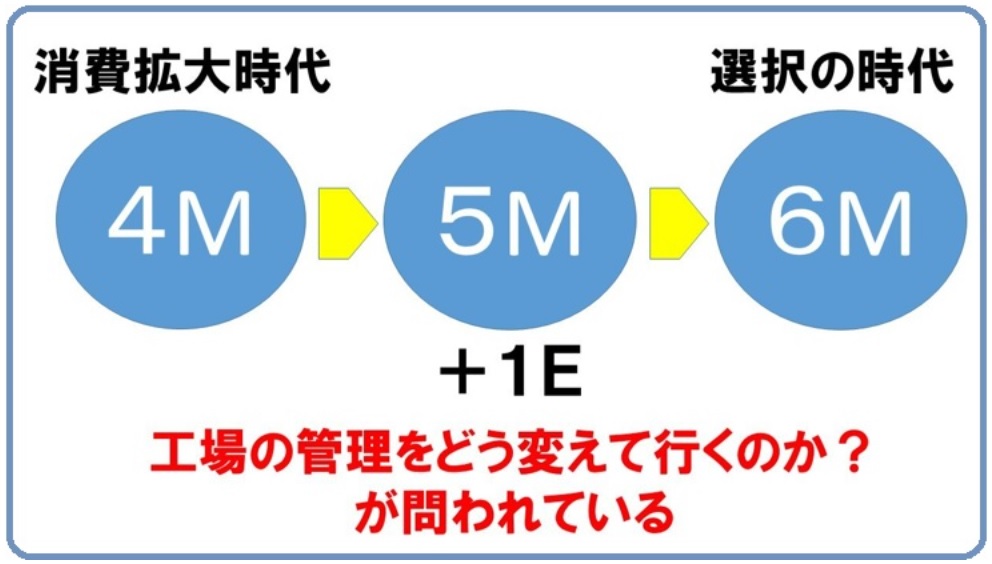

4Mとは、人(Man)機械(Machine)方法(Method)材料(Material)のこと、5Mとは、4Mに測定・検査(Measurement)を加えたもので工場を管理する上で欠かせない要素です。特に多品種少量受注生産工場では、4Mの変化をとらえて品質管理を進めていかなければならない。ただ、本当に4M要素だけで工場の問題は解決するだろうか?

◆ 工場の4M管理はこれがすべて

・4M変化点管理はなぜ必要か

・特性要因図の魚の骨は4Mで分類

・QC工程図の管理項目は4Mで分類

・4Ⅿ変更管理(変化点管理)の体系化

4Mとは、もともと工場の「機械加工を想定した生産の4要素」として、 人 (Man)、機械 (Machine)、材料 (Material)、方法 (Method)をあげています。

(1) 工程設計における4M管理の意味

工程設計では、4Mのそれぞれの管理項目を決め、品質の安定した製品を生産できるようにQC工程図、作業指示書、検査指示書などを準備します。

(2) 生産ラインの4M管理の意味

(1)で決められた4M管理項目を守り生産を続けている間に、様々な変動が生じて、決められた4Mの条件にばらつきや変化が生じて来るのです。このばらつきや変化をトラブル発生前に前兆をとらえて管理しなければなりません。(4M変動管理、4M変化点管理)

(3) トラブル発生時の4M管理の意味

製品の不良や、機械のトラブルが発生したのは、(1)、(2)で決められた4M管理がうまくいかなかったときです。なぜ不良やトラブルが発生したのか?なぜ管理がうまくいかなかったのか?(1)工程設計、(2)4M変動管理のどこに問題があったのかを調査し管理の不備や漏れを直していく必要があります。(再発防止)その時に、4Mを魚の骨として要因を列挙する特性要因図が使われることがあります。

次のように、4Mに一つMを加えて5Mによる分類が行われる場合があります。

材料・部品(Material)

設備・機械(Machine)

作業者(Men)

作業方法(Method)

検査・測定(Measurement)

また、更にここに

環境(Environment)

を加えて、5M+1Eとする分類が行われる場合もあります。なぜなら環境によっては、製造工程が安定しない場合があるからで、温度、湿度、振動、音、光、時間、季節などの影響があります。

上記の分類は、現場のリーダーが工程で品質を作り込むという場合に、物事を多方面から漏れなく課題を上げて考えるための切り口を与えてくれる素晴らしいツールであったことは間違いないでしょう。しかし近年、中小製造業に於いては、受注生産における品質・価格・納期のいわゆるQCDの目標をどのように達成しなければならないか?難しい課題となっています。

そこで、6Mの概念が必要になって来るのです。6番目として、工場全体をコントロールするための「マネジメント(Management)」を重要な要素として認識すべきでしょう。本来、4M管理、5M管理と言われるように、4Mの要素、5Mの要素をうまくコントロールし、生産性を高める、あるいは品質を良くするためのマネジメントは当然必要なことです。

しかし、6Mのマネジメントの意味は工場として次のように、もっと大きく捉える必要があります。

・工場...