1. 3次元CADの登場

Windows95™の登場により、1990年代後半から情報機器のダウンサイジングと高性能化が進みました。同時にインターネットの普及も始まり、それに伴って消費者の嗜好も多様化しました。また、通信速度の高速化に合わせ、消費者の嗜好の変化も速くなっていったのではないでしょうか。

一方、これらの変化に対応するため、自動車業界では開発期間を短くする施策が実践されました。その一つとして3次元CADやCAEによるコンカレント・エンジニアリングや試作レス開発が模索されました。しかし、生産技術部門や製造部門まで、3次元CADデータの利用を目的とした環境整備が追いつかず、当初の効果は乏しかったようです。

その後、ソフトウエアの利便性が2000年以降より向上しました。具体的には、3次元CADデータの閲覧ツールの充実、データ変換精度の向上、あるいはCAMやCAEなどの各種アプリケーションが統合化された3次元CADの登場などです。

このような背景のなか、開発製品における品質仕様の早期確定や作業指示書のWEB 3D化に対し、3次元CADデータを活用し生産技術の革新や人材育成などの課題解決に取り組んだのです。

2. 自動車部品メーカーの事例から

(1) 企業の課題

筆者は1996年から2008年まで静岡県浜松市にある自動車部品メーカーに勤務していました。この会社は、コスト削減という観点から2003年頃よりインドネシア、中国、ベトナムなどに生産拠点を海外移転しました。

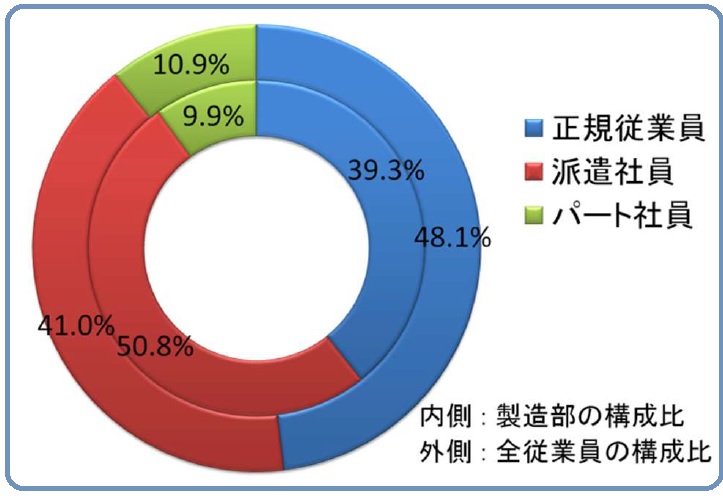

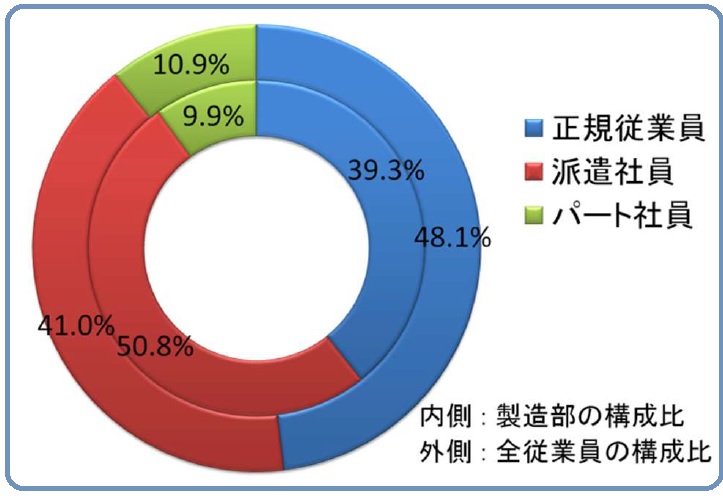

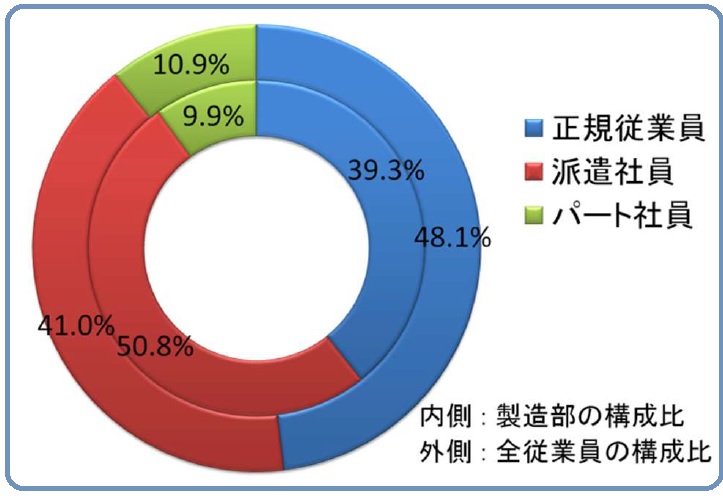

一方で、2005年頃から国内においても派遣社員およびパート社員(以下、非正規従業員)を随時採用し始めました。その結果、2008年において非正規従業員の比率は全従業員の51.9%になりました。また、製造部に所属する従業員のうち60.7%が非正規従業員であり、そのうち59.3%が外国籍でありました。(図1.参照)そのため、日本語による意思疎通が課題となりました。

図1. 従業員の構成比 (2008年3月末時点)

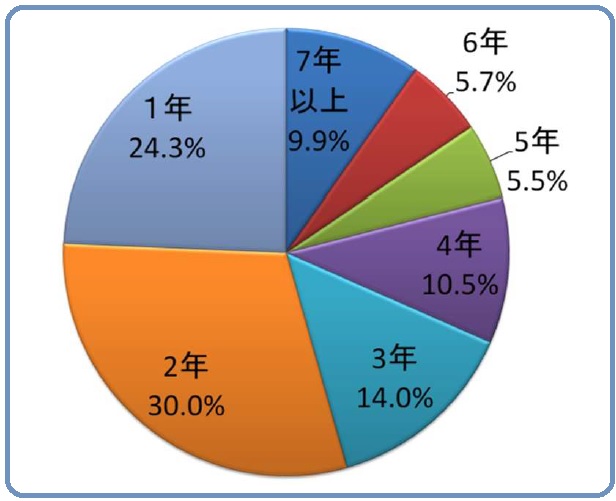

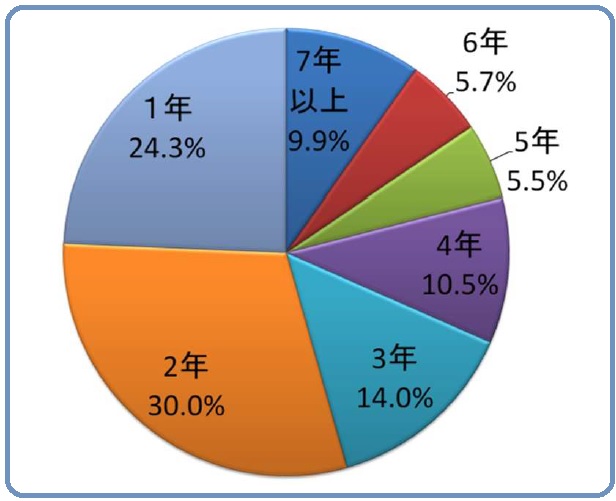

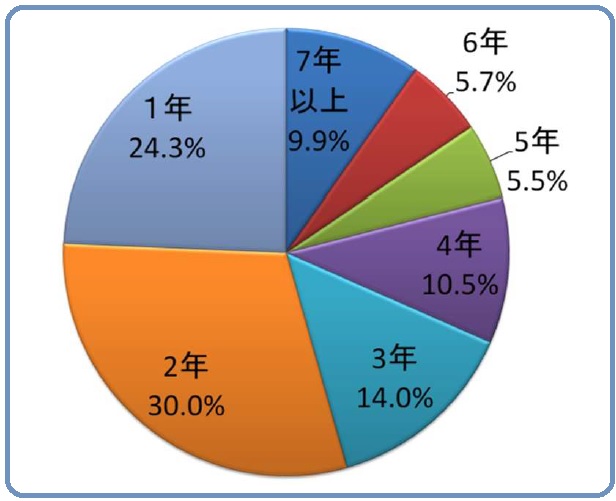

製造部で採用された非正規従業員のうち、54.3%は勤続2年以下の従業員であり、この状況は2006年から続いていました。 (図2.参照)。

図2. 製造部非正規従業員の勤続年数

そのため、製品の品質維持や現場の技術力向上は難しい状況でした。そこで、言語に左右されない、しかも短時間で理解できる作業手順書の必要性が高くなりました。

(2) 業務上の課題

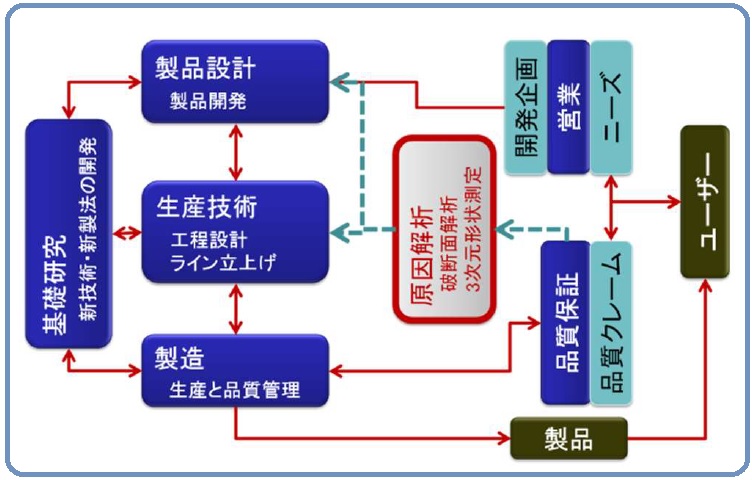

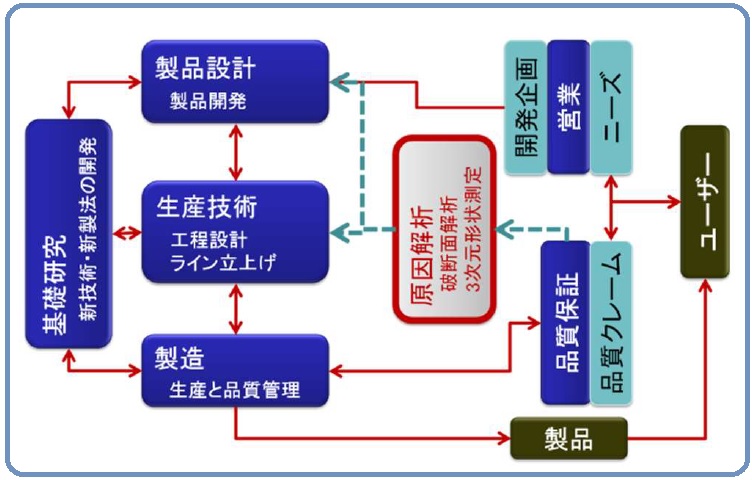

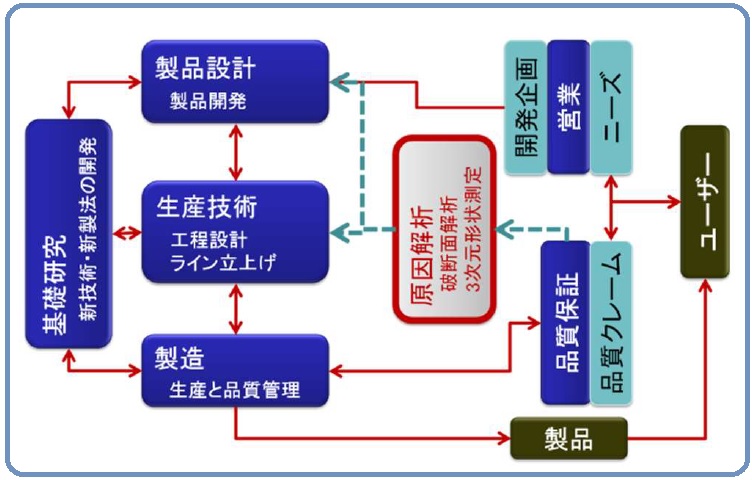

1996年から2001年まで、設計ブロックで開発部品のFEM解析を主な業務としながら、コンカレント・エンジニアリングなどの手法確立にも取り組んでいました。また、2002年からは基礎研究ブロックに異動し、社内外で発生した不良品や市場で発生したクレーム品に対し原因解析を行っていました。(図3.参照)

図3. 製品開発・生産準備業務の概要

その中で多くの時間を費やしたのは、次の2点です。1点目は3次元的に変化する曲面などの形状測定や形状確認です。2点目は、原因解析を通じて得られた知見を社内教育用の資料として視覚的に理解し、多角的に活用できるようにすることでした。

一方、製品の軽量化、コンパクト化、低コスト化の要求に対し、製品を構成する部品の多機能化が進みました。そのため、部品の小型化、高精度化や形状が複雑化し、寸法測定が難しく、製品の精度把握が困難な状況になってきました。

結果として、製品開発や生産準備における製品精度が反映不足となり、原因解析で量産品の品質問題として形状測定などを行いながら解決を図っていました。そこで、早期に品質仕様を確定し、製品図面に反映させ、開発期間の短期化や多品種少量化へ対応することが強く望まれるようになりました。

3. 自動車部品メーカー課題解決への取組み

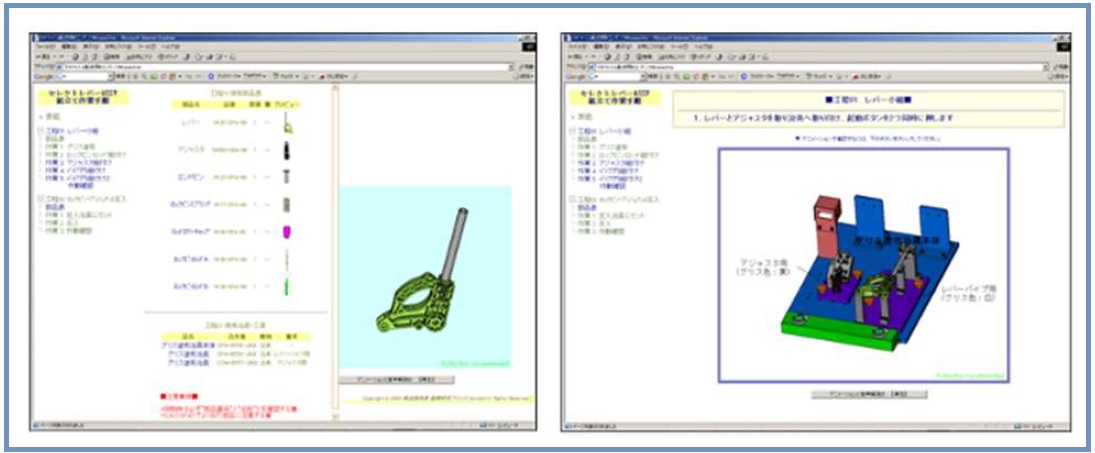

(1) マニュアルのWEB3D化

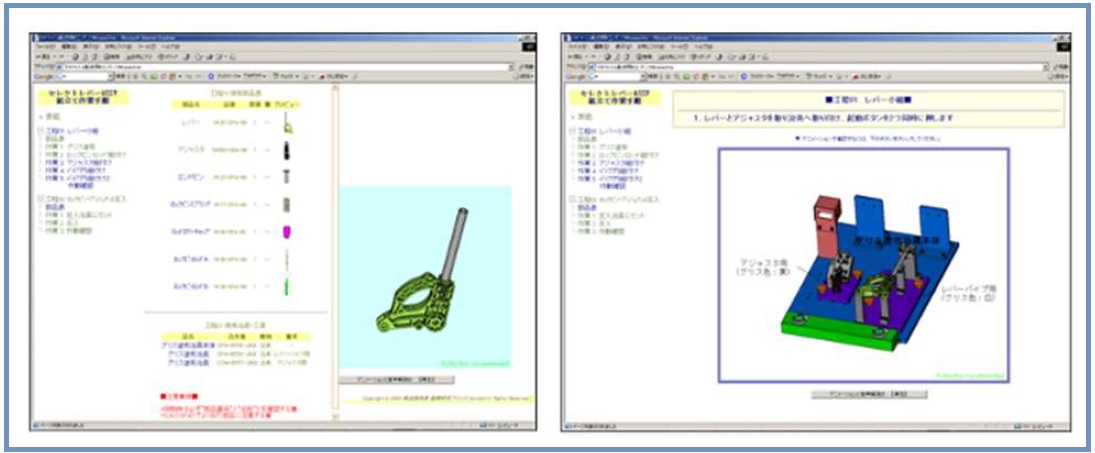

言語に左右されず、短時間に理解されるような作業手順書作成にあたり、WEB3D技術を利用することにしました。このWEB3Dは、インターネット環境で3次元の形状データに関する操作や、3次元アニメーションを表示させる技術です。

また、WEB3Dで用いる3次元の形状データはXVL (eXtensible Virtual world description Language) 技術を利用し、3次元CADのデータを元に作成しました。このXVLは、3次元形状のデータを軽量化する技術であり、元のCADデータを1/100程度に軽量化します。そのため、インターネット環境でのデータ流通が容易になります。

一方、WEB3Dは音声などのファイルも操作可能です。そのため、作業内容を説明した音声ファイルを英語やポルトガル語などで作成し、使用言語の選択肢を設けることも可能です。

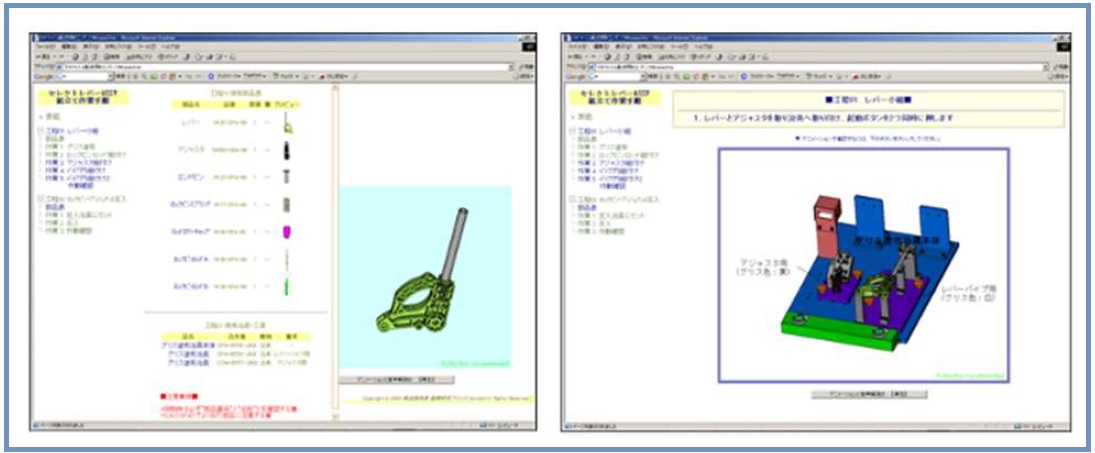

以上から、図4のように、言語に左右されにくい作業手順書を作成することができました。

図4. WEB3Dによる作業手順書の事例

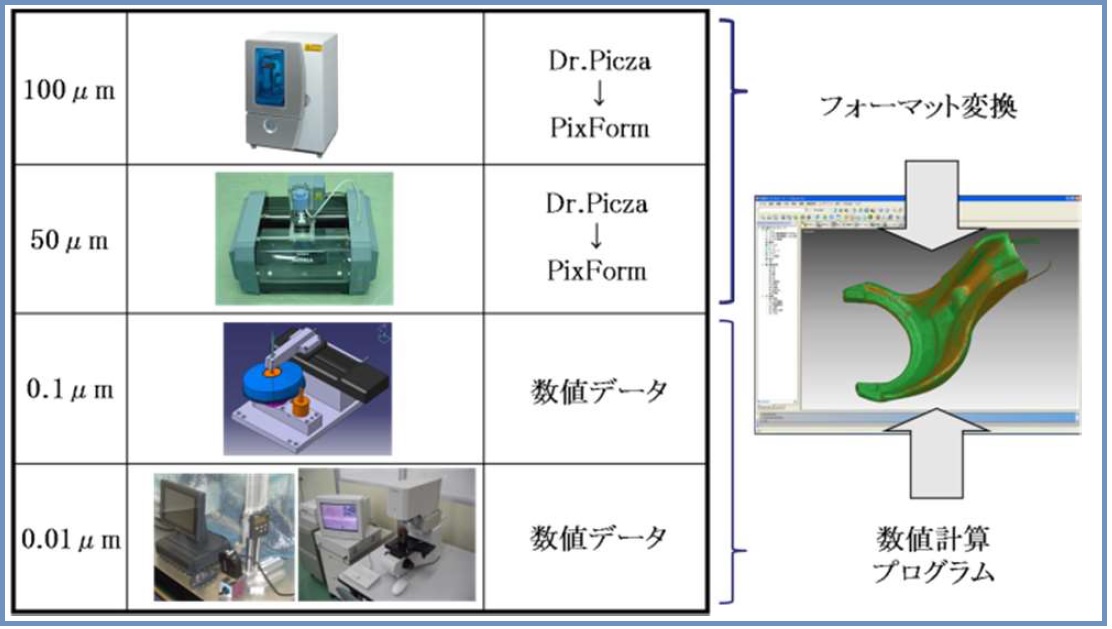

(2) 製品の精度把握

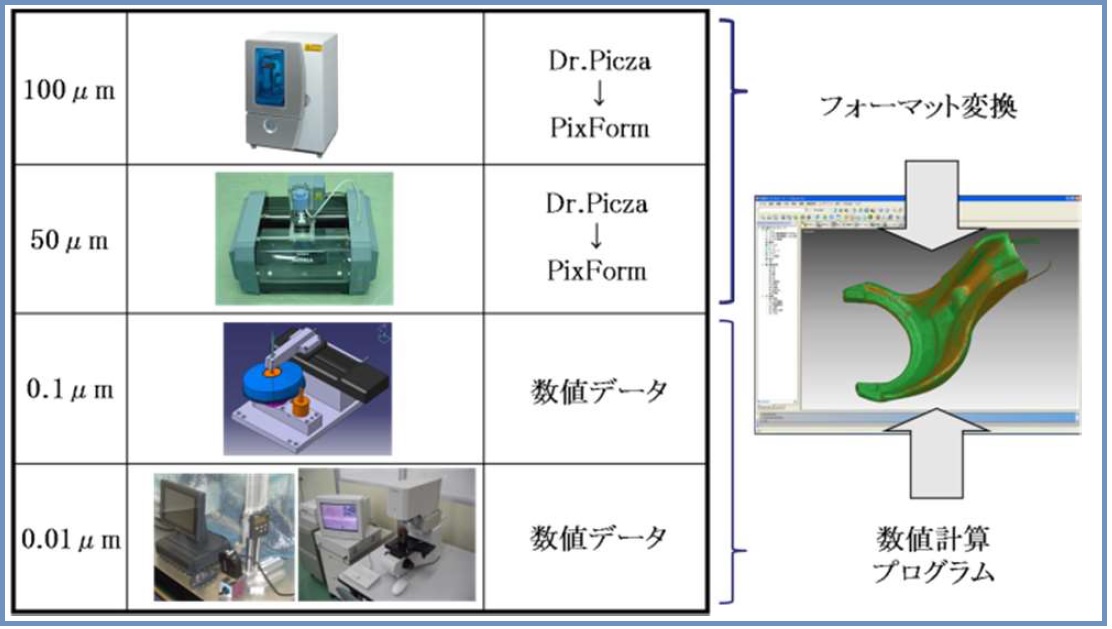

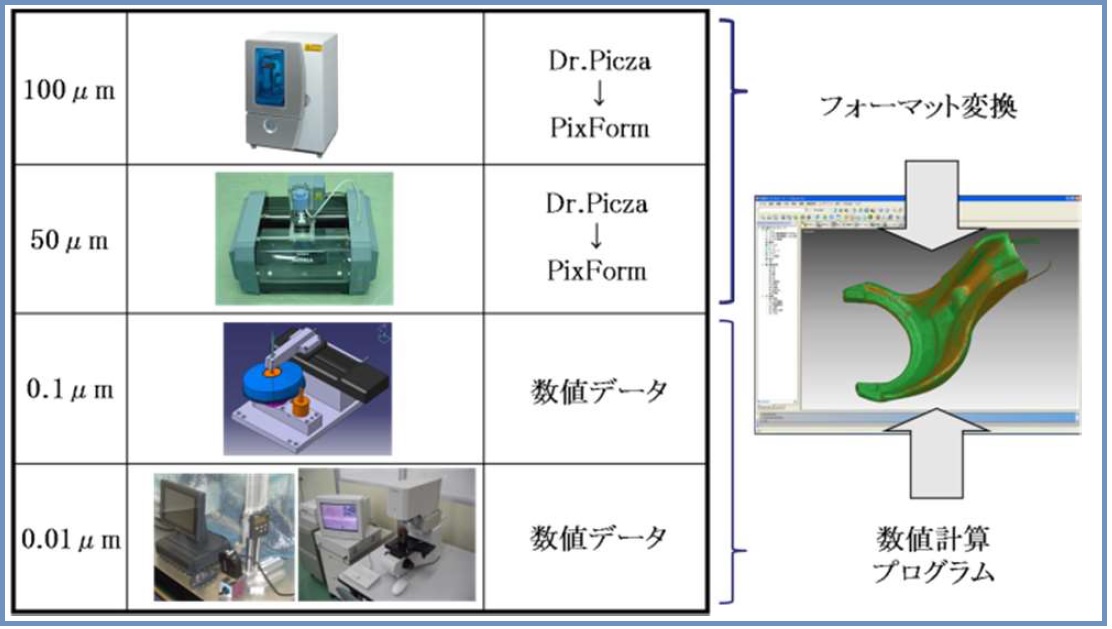

3次元的に曲率が変化する幾何形状の測定が求められるので、主にローランド・ディー・ジー㈱製の3次元スキャナーを使用しました。また、図5.に示されるように、製品に対する要求精度に応じて測定ツールを選択し形状を測定しました。

図5. 要求精度に応じた形...