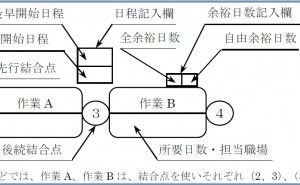

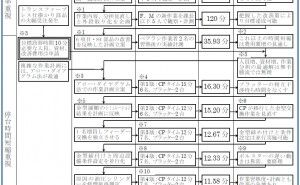

第8章 アロー・ダイヤグラム法の使い方

8.4 挑戦計画立案のためのアロー・ダイヤグラム法の基本ステップ

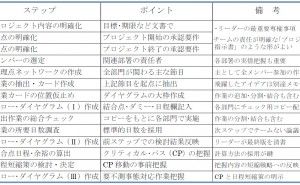

8.4.2 挑戦計画立案のためのアロー・ダイヤグラム法の基本ステップ

前回のその7に続いて解説します。

Step 13:日程短縮策の検討・決定

アロー・ダイヤグラム(Ⅱ)に、日程計算結果が記入された時点で発生する日程短縮ニーズは、プロジェクト完了日程からくるものと、制約日程からくるもの、の2種類あるが、まず最初に、各期限のフレキシビリティーを確認し、必須短縮日程を把握した上で検討に入ります。

検討対象はCP上の作業ですが、短縮検討対象となった作業については、CPが移動する短縮日数を事前に把握し、短縮戦略に反映します。日程短縮策は、個々の事情により千差万別ですが、次のような側面からの検討が一般的です。

- 作業の受け渡し計画の緻密化

- 作業の分割・並行作業化

- 作業の分割・時間差並行作業化(スタートに必要な情報を事前入手)

- 試作品などの新規製作を手直し・改造化

- 作業内のボトルネックの解消(期間限定増員・外注化)

- 開発業務などの社内外関連部署間の共同同時作業化(出張・招聘)

- 作業設計方針変更:資源(人・金・物)の効率重視 → 時間短縮優先

- 上流での品質確認・決裁・承認の実施(修正作業の減少)

一般的に、時間短縮の度合いが高くなると、時間短縮策採用の可否が費用との兼ね合いになる場合が出てきます。典型的なものとして、大がかりな生産設備の保全、または改造があり、後者は、挑戦計画でも考えられます。その場合、費用の額によっては、時間とコストを勘案した最適化計画手法である“CPM”の適用も検討されるべきです。

【ポイント 1】時間差並行作業化とは

これは、ある体験での日程短縮策に対する命名で内容は次の通りです。あるプロジェクトで、正式出図間近に客先から相手部品の都合で取り付け孔位置の変更依頼がありました。図面変更は簡単ですが、その変更が強度や耐久性に与える影響の確認のために、試作品製作も含め正式出図が1カ月遅れることになるのですが、客先は、納期は遅らせないでほしいとのことでした。そこで、CP上の最大所要日数作業“プレス金型製作(6型・外注)”の工程を調査したところ、金型本体の機械加工に取りかかるのは、図面受理後3週間後で、設変される取り付け孔の加工は、さらに1週間くらい後になることが分かりました。

一方、設計は、テスト結果によっては取り付け孔以外のところも、若干の形状変更もあり得るとのことでした。そこで、機械加工を始めて1週間後に若干の形状変更を依頼したときの追加費用を確認したところ、過去の経験から最大30万円だというので、その由上司に報告、承認を得て、設計から取り付け穴のない図面を参考図として出図してもらい、外注先に金型の設計製作に取りかかってもらいました。

幸いテスト結果はOKで、取り付け孔加工に正式出図が間に合い、1カ月の日程短縮が可能となったのです。その後もいくつか経験をしましたが、一般にいう並行作業(同時スタート)は不可能であっても、後続作業をブレークダウンし、その各ステップをスタートさせ得る先行作業(情報)を確認すると、先行作業がある程度進行した時点から、後続作業の並行作業が可能になることが多く、そのようなケースを“時間差並行作業”と称しています。もっとも、それが実現するには、前後工程間の強い信頼関係と緻密な情報交換体制が必須です。

【ポイント 2】改善策によるCPの移動の有無確認と改善策への反映

事例説明2でも出てきますが、1作業の予想短縮時間を単独で評価していても、CPの移動が発生したためそれが全体の短縮につながらず、思ったほどの効果につな...