リーンシックスシグマにおいて、FMEA(Failure Mode and Effect Analysis)ほど良く使われるツールは、他にはあまりないかもしれません。

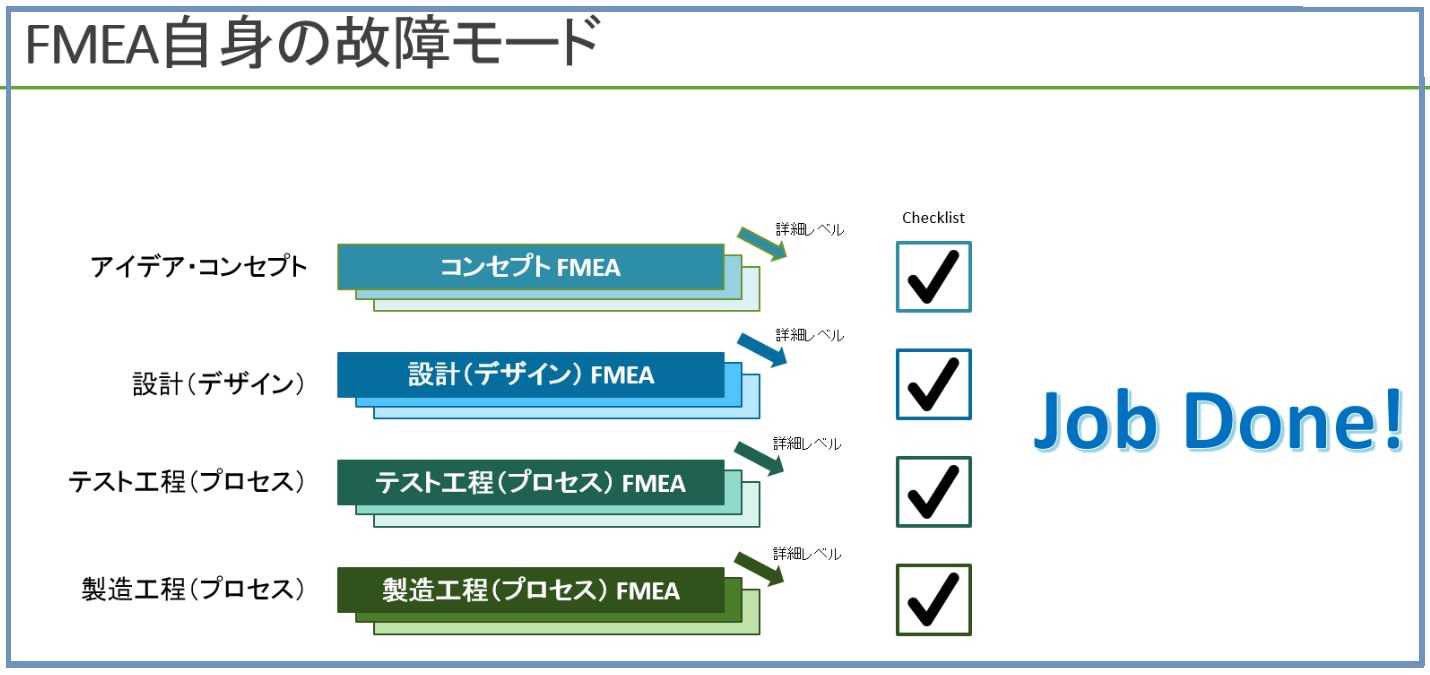

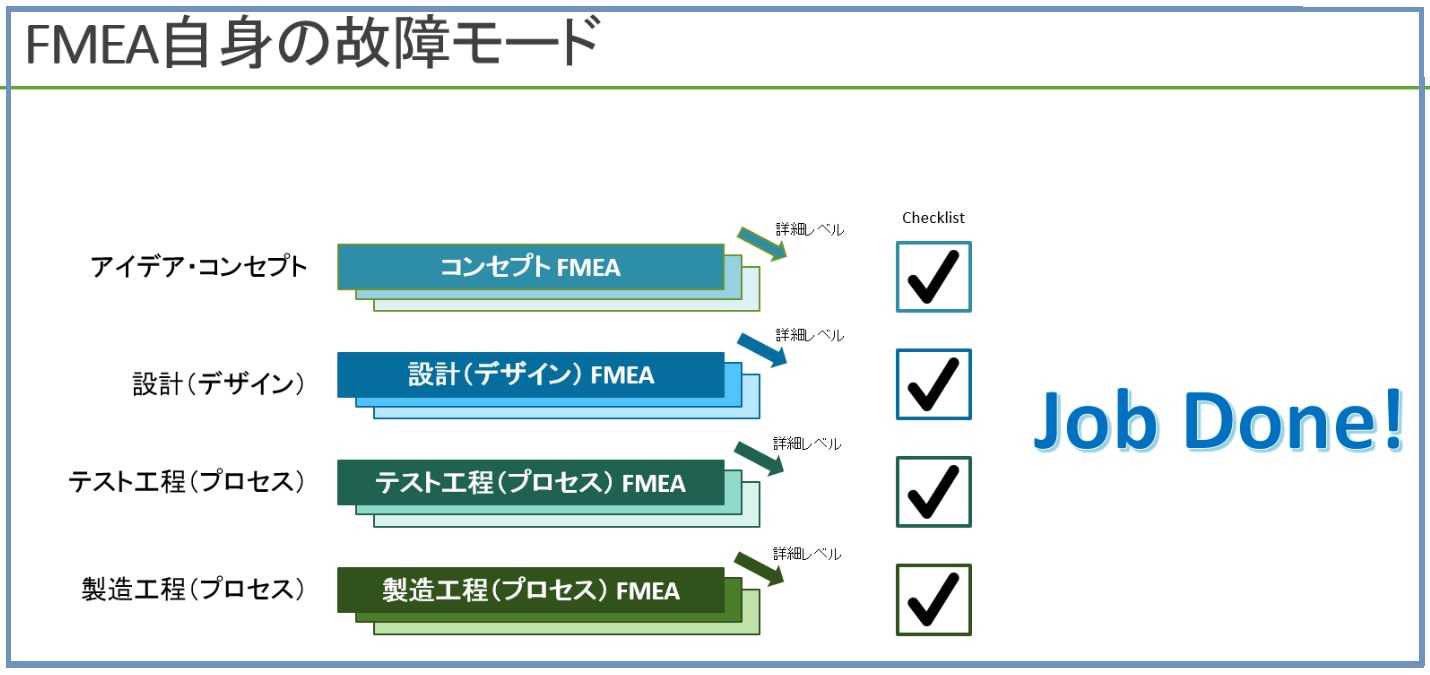

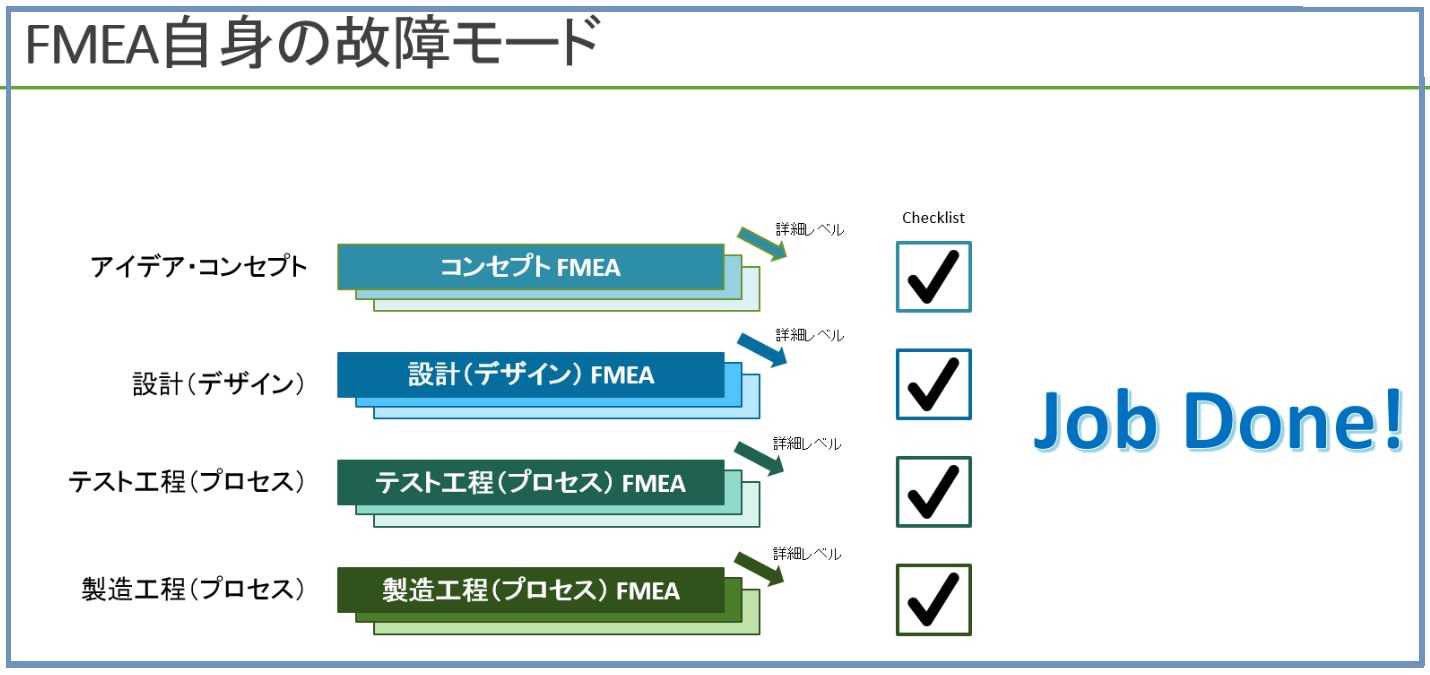

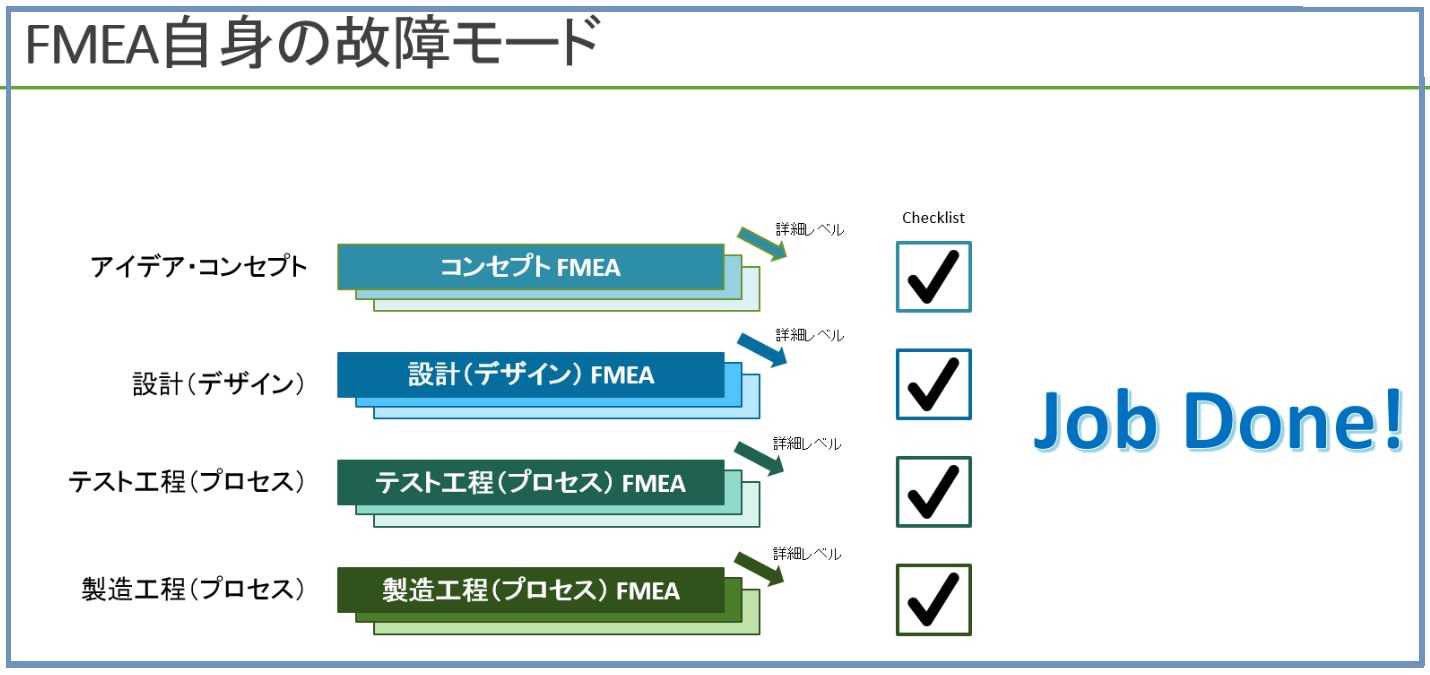

リーンシックスシグマのプロジェクトとDFSSのプロジェクトを合わせて、僕は4種類のFMEAを使っています。コンセプトFMEA、設計(デザイン)FMEA、工程(プロセス)FMEA、テストFMEAの4種類です。またシステムレベルから詳細レベルまで、階層ごとにFMEAを実施することもあるので、一つのプロジェクトの中に、いくつもの種類のFMEAはリスク管理ツールなので、その意味においては、リーンシックスシグマにおけるリスク管理が占める割合は、かなり大きいと言えるでしょう。

ただ、FMEAを使った実際の業務では幾つか問題点もあります。その最たるものが、フォローアップが無いことです。FMEAを実施し、リスク対策案を洗い出したところまでは良いのですが、その後リスク対策を定期的に見直すこともなく、またエクセルで作ったFMEAファイルは更新されることも無く、結果としてリスク対策が実際に施されたのかどうか分からない状態になっていることがよくあります。

FMEAは思いのほか高価です。例えば10人のメンバーが4時間かけてFMEAを作ったとしたら、約40万円(1万円 X 10人 X 4時間)です。

対策あってのFMEAなのですが、これでは何のために時間とお金を割いてFMEAを実施したのか分かりません。フォローアップ無きFMEAは、FMEA自身の典型的な故障モード( failure mode )と言っても良いでしょう。

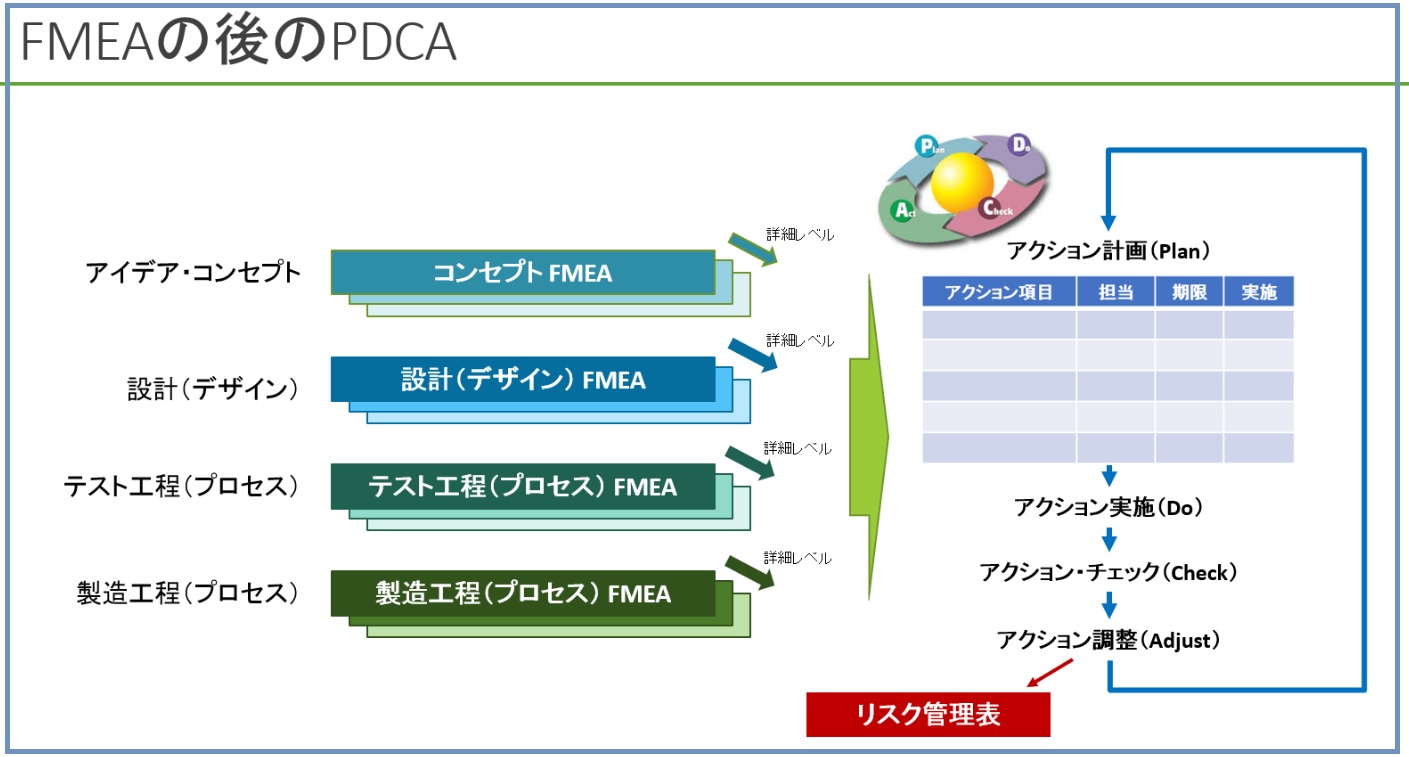

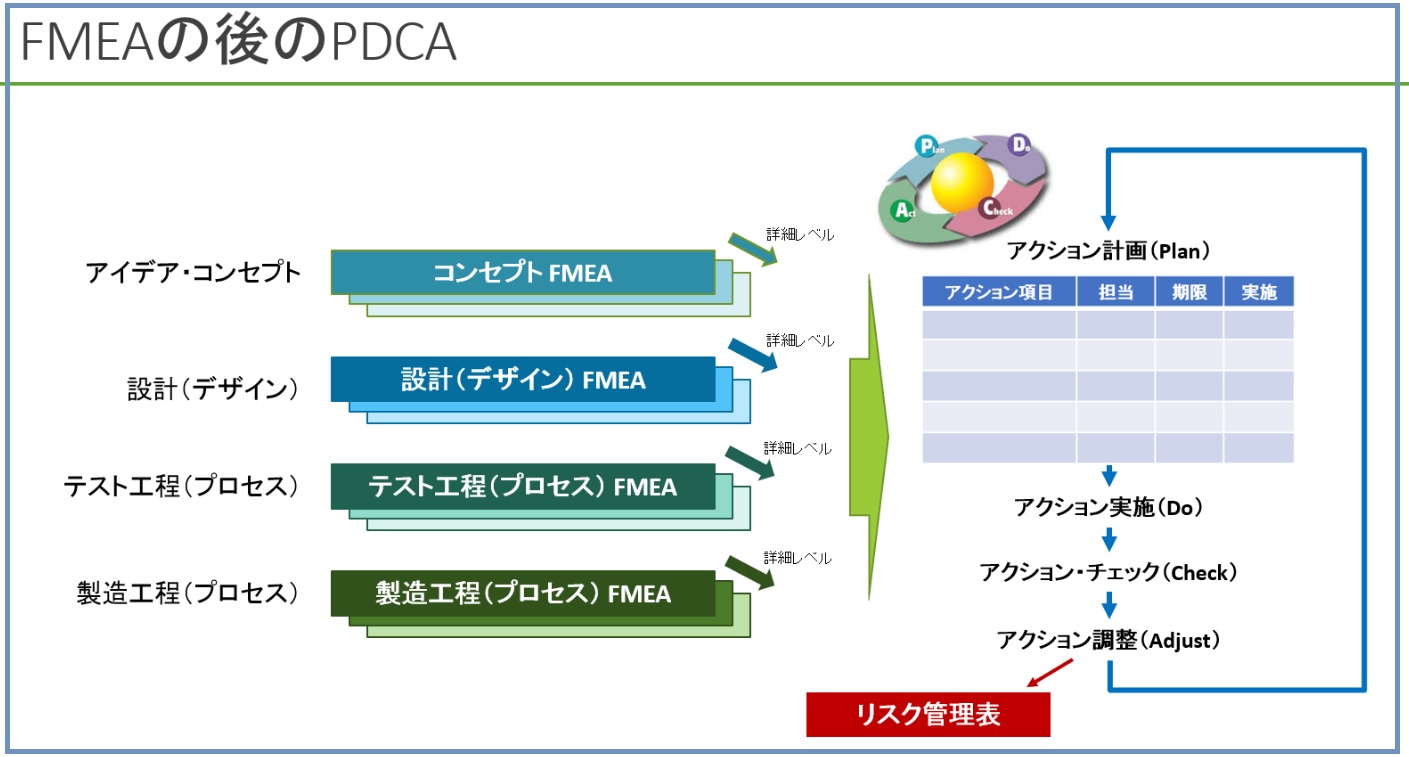

フォローアップ無きFMEAへの対策として、僕は、FMEAで洗い出したリスク対策案を、項目ごとにまとめるようにしています。種類ごと、階層ごとに作られたFMEAを見ると、同じようなリスク対策案が重複している場合がよくあります。これらをまとめることによって、全体のリスク対策案の件数を、管理可能な数まで減らすことができると同時に、一つの対策を施すことで複数のリスクに対処できるようになります。リスク対策案だけをまとめた新たな表を作ることになりますが、この表はプロジェクト管理でも使えるため、無駄にはなりません。

よく...