稼働率が高い、低いを比べた場合、もちろん高い方が良いように思われます。しかし、稼働率を高めることは手段であり、目的ではありません。

あるメーカーの事例を見てみましょう。複数工程を通過して製品を生産するのですが、各工程では稼働率による評価を行っており、工程間で稼働率を競わせていました。各工程のリーダーは、自分が担当する工程の稼働率が上がれば評価されるので、どんどんつくってしまいます。その結果、工程間には大量の仕掛品が積まれてしまいました。

稼働率は、高ければよいというものではありません。しかし、稼働率を上げる=生産性が上がる=コストダウン=利益が増える、と考えている人は多いようです。

すなわち稼働率は投入した時間に対して有効なアウトプットの割合を示しますが、正確に計算ができているところは少ないようです。一方、可動率(べきどうりつ)は、稼働率と一線を画すために使われます。

一般には「動かしたいときに動かせる割合」ですが、統計をとってもあまり意味はありません。TPM:Total Productive Maintenance(総合生産的な保全) 生産効率を上げることを目標に予防保全の大切さと作りすぎの防止を戒める意味です。稼働率は分母が 投入マンパワーや使える時間。分子が、生産に寄与しない段取り時間や故障、待ち時間などを除いた時間で、これらの比率です。この場合、のちに不良となる製品を作っても稼働率は上がります。

可動率(べきどうりつ)のポイントは次の3点です。

- 真に有効な納入品だけが分子になる。

- 不良をたくさん作っても比率は上がらない

- 在庫だけが増えるものを作っても比率は上がらない。

可動率は、わかりやすく言えば、「投入資源に対する有効な仕事の割合」となります。今回は、「可動率、それとも稼働率、その違いとは」について解説します。

1.可動率とは

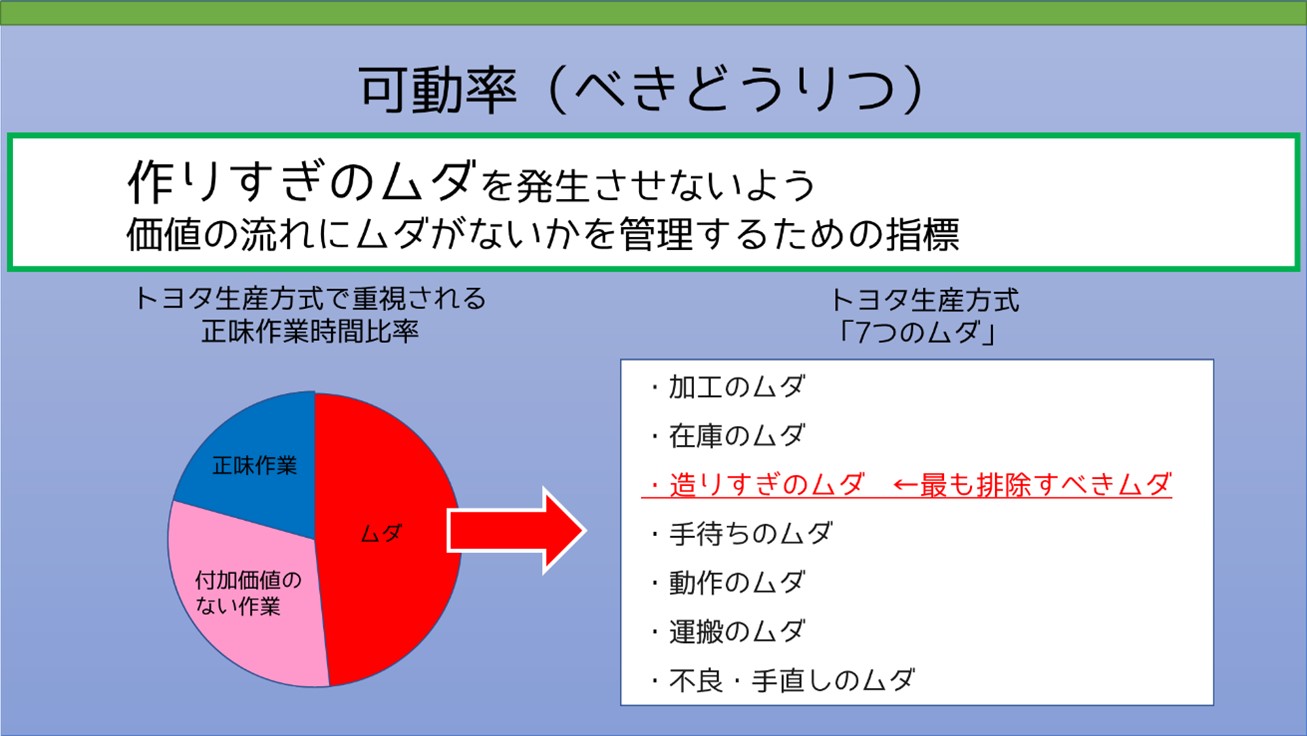

可動率(英語:Operational Availability)とは、作りすぎのムダを発生させないよう価値の流れにムダがないかを管理するための指標で、トヨタ生産方式(TPS)において用いられます。

一般的な定義は「設備が正常に働くことができた時間の割合」を表す使い方をされます。可動率は、稼働率(かどうりつ)と区別するために「人や設備が動く「べき」時に動かせるようにする」という意味を込めた読み方として「べきどうりつ」と表現されることが多いです。

また、「作りすぎのムダ」はトヨタ生産方式で紹介されている7つのムダで最も悪いムダとされる重要度の高い事項です。

※関連解説記事 7つのムダはトヨタ生産方式の原点

可動率は一般的に「人や設備が正常に働くことができた時間の割合」と解説しましたが、現場目線で説明すると「工程に仕事が来た際にすぐ仕事に取り掛かることができる割合」であると言えます。

仕事が来た際にすぐに取り掛かれる状態であれば可動率100%であり理想の可動率と言えます。可動率の数値が100%でない場合は工程の前に待ちが発生します。

製造現場を例にすると、可動率の数値が100%未満の場合、「待ち」は仕掛かり在庫(工程間仕掛かり在庫)として表面化されます。

また、可動率低下の要因として不良発生(不良率)が挙げられます。作業は行っているものの不良(不良品)を生み出した場合、いかにラインや装置、人員が動いていたとしても価値につながらない時間であることから可動に含みません。

このことはトヨタ生産方式の7つのムダにある「不良のムダ」の考え方に関連します。

2. 可動率と稼働率の違い

可動率と混同されがちな「稼働率」についても解説します。

稼働率(英語:Operating ratio)は、実績に対する能力の割合です。製造業においては工場の製品の生産能力をベースに算出する場合と稼働時間をベースに算出する場合がありますが、どちらもその目的はその仕事でどれだけ稼いだかを示すものです。

稼働率の意味は一般的に「仕事によってどれだけ稼いだか」を示したものです。なお稼働率は「かどうりつ」または「(稼ぐの読みから)かせどうりつ」と表現されます。

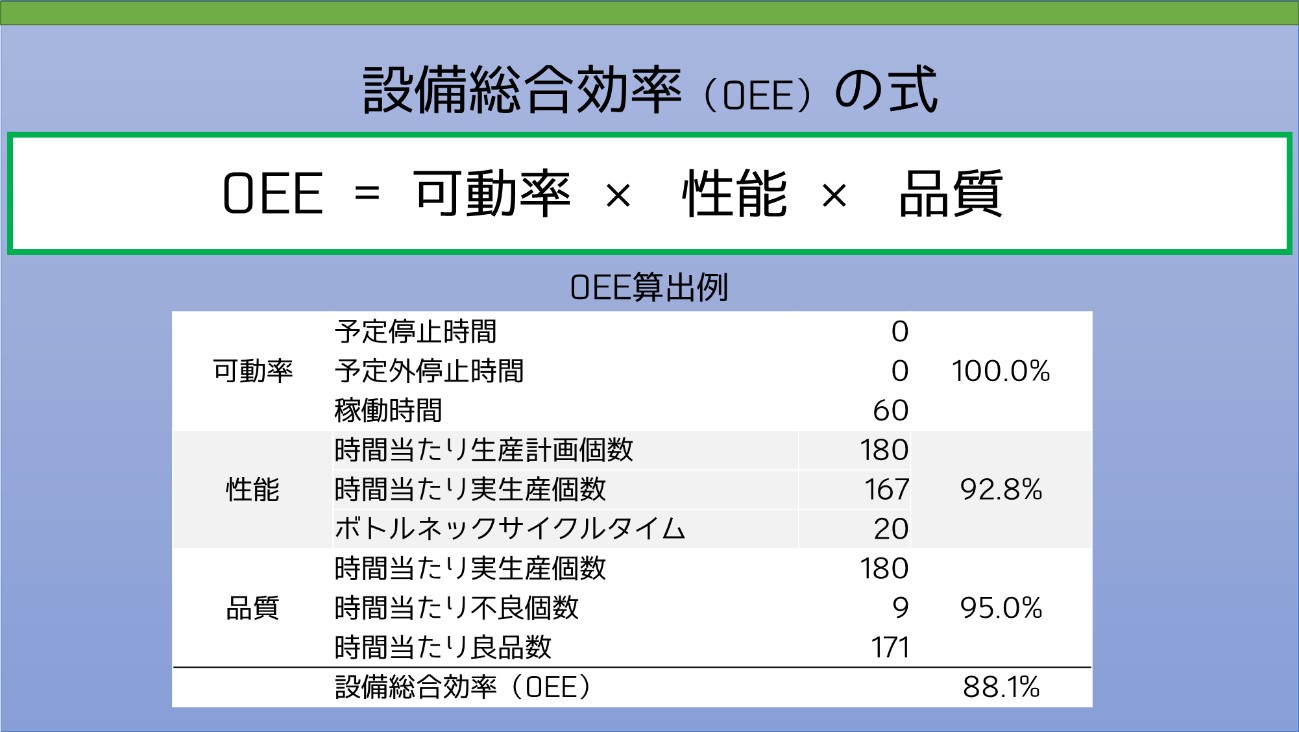

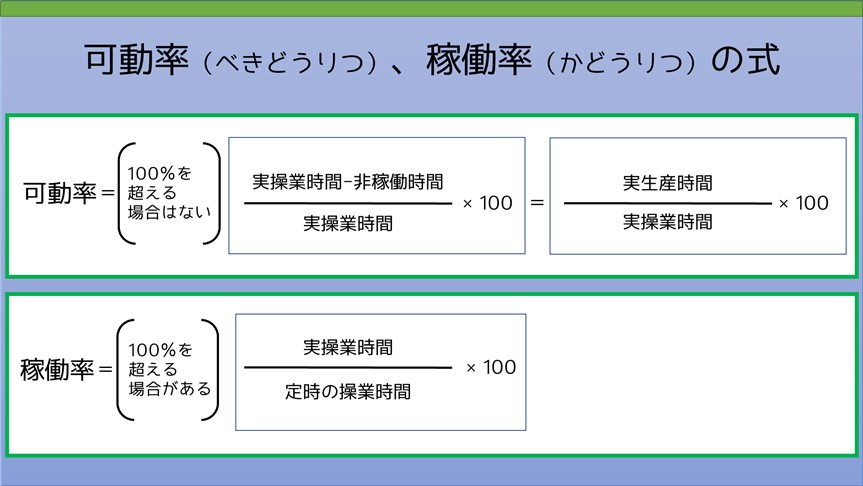

以下に可動率と稼動率の計算式を示します。

可動率の計算式

- [実操業時間-日稼働時間](分子)÷実操業時間(分母)×100

- 実生産時間(分子)÷実操業時間×100

「設備が正常に働くことができた時間の割合」という意味をもちます。

稼働率の計算式

- 実像業時間(分子)÷定時の操業時間×100

「仕事によってどれだけ稼いだか」という意味をもちます。

3.可動率は生産現場での改善に用いられる指標

可動率、稼働率それぞれの式を見ると考え方は理解できますが、稼働率は生産現場の改善では使いにくい面があります。

それは100%を超えた値になってしまう場合がある特性によります。可動率、稼働率共に100%が最良なのですが、稼働率は受注した顧客要求により標準作業が変更され、稼動率が変動する事。また、必要数以上の製造を行う事などで値が変動します。

このことは稼働率の達成のみを目指す場合、製造能力を故意に低下(削減)させる、故意に生産量を増やすなど価値を生み出すという本来の意味から乖離した状態であっても稼働率100%が達成できてしまう点から、改善点の見える化が難しくなる可能性も指摘されています。

(稼働率にとらわれ、稼働率100%を達成するために、顧客要求数、生産計画数を超える生産を行った場合、数字としての稼働率は達成しますが、価値のない生産を行ったことになります。この事はトヨタ生産方式の7つのムダにおいて「作りすぎのムダ」として示されています)

稼働率では作りすぎのムダに対応できない事に対して、可動率は100%が満点であり、100%を超える値はない事から作りすぎのムダを発生させる事はありません。

実際の現場において目指すべき指標の満点が示されることは非常に重要な点であり、改善の面からも課題の見える化に直結する指標であり、国内外の多くの製造現場で活用されている事からも有益な指標であることがうかがえます。

近年ではIoTで可動率の見える化を行い、稼働率だけでは見えない現場のカイゼン活動を支援するような動きも出てきています。

4.可動率を低下させる要因

可動率は機械、設備が仕事すべき(働くべき)時に正常に働いていた時間の事ですので、可動率が100%でない場合、必ず原因があります。ここに一般的な可動率を低下させる理由を記します。

- 機械、設備の故障。

- 予期しない機械、操業停止時間(チョコ停)、設備の運転時間。

- 設備、機械の速度ロス。

- 不良品の生産。

- 手直し、良品にするための修正、手直し。

- 工程の自動化が出来ておらず、省人化が行えていない。

- 生産ラインの能力や過去の生産実績を超えた受注数。

ここに記したのは一部ですが、可動率を見る事で生産ロスを把握する事ができ、ロスの発生源、真因を明らかにし、生産能力を向上させることにつながります。(トヨタ生産方式「なぜなぜ分析」に関連)

関連解説記事『なぜなぜ分析のやり方とコツ 事例とテンプレート付きでわかりやすく解説』

5.可動率が低下する具体的なケース例

ビジネスの運営上、様々な外部要因や内部要因により、企業の可動率が低下することがあります。この可動率の低下は、企業の生産性や利益に大きな影響を与える可能性があるため、早期の対策が求められます。

計画非可動・臨時休業

具体例: 大型連休のための工場閉鎖、急な供給業者のトラブルで部品が供給されないために生産を停止する必要が出るなど。

対策: 長期休業前後のスケジュールを見直し、前後の生産量を増やすことで休業の影響を緩和する。また、部品の予備在庫を適度に確保したり、複数の供給業者を持つことでリスクを分散する。

操縦中のトラブルや故障

具体例: オペレーターが機械を操作中、機械の異常音が発生し、直ちに停止が必要になったなど。

対策: 定期的な機械の点検・保守を実施し、早めの部品交換や修理を行う。また、オペレーターの教育を強化し、機械の異常を早期に検知できる能力を高める。

チョコ停やオペレーター待ち

具体例: 生産ラインの一部の機械が短時間停止し、再開する「チョコ停」が頻発することなど。

対策: 生産ラインのボトルネックを特定し、該当部分の設備を改善またはアップグレードする。オペレーターのスケジ...