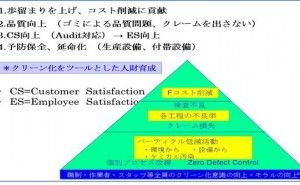

今回は、クリーン化の目的の二番目の項目、品質向上(ゴミよる品質問題、クレームを出さない)について説明します。

一番目の項目は、“歩留まりを上げ、Fコスト削減に貢献する”でした。二番目も、クリーン化の視点で“品質向上に貢献する”と言うことは同じです。ただ着眼点として、一番目は工場にあるうちのことで、今回の内容は、市場に出てしまってからの問題です。

市場に出てしまってから、様々な品質問題が起きてしまうと、該当商品を回収しなければいけません。回収対象が国内のみか海外までも含むのか、いずれにしてもそれにかかわる費用は莫大な額に上ります。この対応には大変な労力が必要であり、加えて企業の信頼は低下します。

こういうことを恐れ、心情的には隠したがるのですが、それによってその企業の信頼は致命的になります。会社の中でも悪い情報ほど早く出すよう指導されていたり、ある自動車メーカーでも初めてラインに入るオペレータには、先ずラインの止め方を指導すると言った話も聞きます。被害を最小限に食い止めることが重要です。

市場に出てしまってからの品質事故として、ある会社のストーブの例が記憶に残っています。何年も経過した今でも時々チラシが入ります。なかなか回収出来ないのでしょう。あの問題が表面化した時は、ちょうど斜めドラムの洗濯機が爆発的に売れていた時期ですが、その利益も吹っ飛ぶ、会社が潰れると言うくらいの危機感を感じた社員が、街中に飛び出しチラシを配ったことも報道されたので、ご存じの方も多いと思います。

食品でも品質事故による回収が時々ありますし、自動車産業でのリコールもしばしばあります。また、最近では化粧品の問題もありましたが、いずれにしても市場に出てしまうとその商品の回収や対策など、社内にあるものの処理とは比較にならない莫大な費用と労力、そして信頼を失います。そして被害者も出ます。

ある会社にクリーン化指導に通っていた時の良い事例を紹介します。不良品流出防止対策です。その会社では、従業員の駐車場に停止線が引いてありました。従業員は出勤時、車は停止線から10センチ以内に止める。傘立てには左から詰め、傘の柄は左に向けて揃える。更に出勤、帰宅時タイムカードを戻す時左側に揃える。と言う風に、幾つかの項目をルール化してありました。

管理監督者は、それらの項目を毎日朝の決まった時間にチェックすると言うことです。その理由は、毎日同じことをやっている。そして徹底されているのに、その日に限って乱れている人がいる。そういう人は、その日に何か精神的に問題があるはず。作業ミスを起こすのはこういう人だと言って、その人の、その日の作業を良くチェックするのだそうです。

一見手間暇かかるように見えますが、作業ミスで市場に流出してしまったものを回収する場合の費用や労力、会社の信頼低下などに比べたら、比較にならないほど小さいことだと言っていました。

その会社は自動車部品も製造していましたが、米国の例では交通死亡事故が発生し、自社の部品が不良だったと判断された場合、会社が潰れるほどの損害賠償額が請求されます。また日本国内でもPL(製造物責任)法があります。そんなことを意識しながら、不良品を市場に出さないよう地道な努力をしていました。

私が色々な会社に呼ばれると、現場診断だけでなく、品質面でトレーサビリティの仕組みがあるかを聞くことがあります。トレーサビリティとは原因遡及容易性のことで、品質問題が発生した時に遡って原因を究明し易くする仕組みのことです。品質事故の再発防止や対策に素早く着手し、不良の発生やその影響を最小限に食い止めたいからです。

またものづくりの現場では、品質事故もゴミが原因と言う場合も多々ありますので、クリーン化との関係が無視できません。

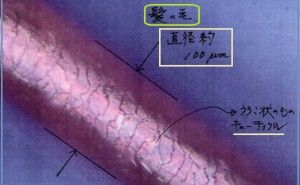

半導体、表示体、水晶事業等では、配線などに写真技術を使っています。こういう事業で製造過程にゴミがあれば、そのゴミが配線とみなされ、写真技術により製品に転写されます。近年は微細化とともに大量生産対応として、工場は24時間稼働と言うところも多く、“大量生...