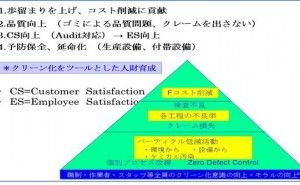

前回は、クリーン化の目的のなかから、CS向上(Audit対応)→ES向上 について説明しました。今回は、クリーン化の目的の最後として、生産設備や付帯設備の予防保全、延命化についてお話します。

1.生産設備の予防保全、延命化

もうかなり昔の話ですが、ある工場を訪問した時のことです。現場に入ったところ、設備が停止していました。対応してくれた方の説明では、「この設備は、昨日突然止まってしまいました。止まった原因がなかなか分からず、時間をかけて調べたら、ある部品が故障していました。その部品を交換しようとしたところ在庫がありませんでした。メーカーに発注したら納入に2週間かかると言われたので、この設備は2週間止まってしまいます。折角来ていただいたのに設備を見ていただけなくて申し訳ありません」と言うのです。

かなり昔の話ですから、こんなことが許されていたんですね。2週間と言えば、製品にもよりますが、原料を投入、完成し、お客様に納入できる期間かも知れません。その間製品が作れない、これは機会損失です。今時そのような事を言っている現場責任者がいたら、“納期意識の欠如”で首になってしまうかも知れません。

クリーン化での現場診断を大別すると、設備診断と環境診断になりますが、設備診断は、設備が動いている時に診断しないと不具合は良く分かりません。もちろん不具合が発見された時、その部位を確認するには安全上設備を止めることが基本です。

設備は製品を加工するところですから、直接品質に影響が出ます。クリーン化視点で日々巡回、パトロールをすることが大切です。良く観察すると、単にゴミやパーティクルだけでなく、部品の劣化から発生する摩耗粉などにも気が付くことがあります。これらを発見したら、その場ですぐに対応する。あるいはその時に設備を止められない場合は、該当部品を手配し次のメンテナンス計画の時、その部品も一緒に交換することで、設備が故障する前に手を打ちたいものです。 設備は長く使えば使うほど減価償却が進むので、こうやって良い状態を維持すると非常に安くものが作れる時が来ることになります。つまり儲けが大きくなると言うことです。

ところが前述の例のように、何もしないである日突然設備が壊れた、止まったと言う管理では、設備停止の間製品が作れなかったり、儲ける前に設備そのものを買い替えることにもなります。従って、企業体質に差が出ると言うことです。こうならないよう日頃から良く巡回し事前に不具合を発見、対応する。予防保全、延命化に貢献することが大切です。

こういう地味な、地道な活動は毎日問題が発見される訳ではありません。成果主義を強調し過ぎると、不具合が発見されないと成果が無いとか、巡回は時間の無駄だと思ってしまい、こういう活動は軽視されます。そして少しぐらいは良いかと手を抜き、そのうち全くやらなくなってしまうので、そこは管理監督者が日々巡回、監視することの重要さを理解、認識し、地味な活動に光を当てることで強い企業体質が構築できると感じます。

2.付帯設備の予防保全

付帯設備は生産にも品質にも関係ないと言う先入観、意識から、生産設備よりも軽視されがちです。付帯設備にはダンパーやエアシャワー、パスBOXなど色々なものがあります。ダンパーの目的は、ものづくりの工場でクリーンルームが正常稼働中はゴミが寄って来ないよう室圧を高め、その余剰空気を室外に排出する経路になります。また停電等で空調設備が停止し、室圧が確保できない場合、ダンパーが閉じることで、外の汚れた空気の入り込みを防いでいます。空調設備の停止が短時間の場合は、ダンパーが正常に動作すれば、クリーンルームの清浄度を高い状態で維持できるので、速やかな工場復帰が可能です。しかし工場停止はあまり頻繁に起きないので、管理対象から外れている場合が多いのです。このダンパーが動作しないなど不具合も多々見かけます。

エアシャワーは、人の出入りが多く故障も多いものです。例えば、蝶番が劣化し、ドアが傾いているところも多々目につきます。これによりドアと枠とが擦れ、金属粉や塗装粉、蝶番からの発塵ではグリスが乾いた黒いゴミが降るようになります。さらに劣化が進みドアが外れて落下した。足を怪我しなくて良かったと言う報告もあり、こうなると労働災害になってしまいます。

また、ドアノブが劣化すると金属粉や乾いたグリスの粉が出ます。更に進行して、ドアを開けようとしたが、ドアノブだけが抜...