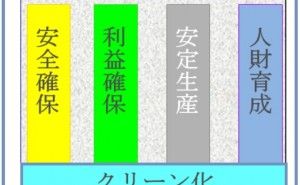

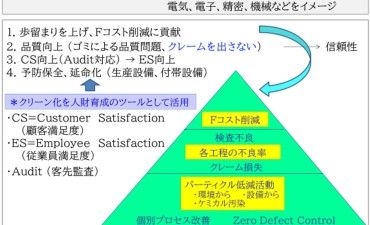

前回のクリーン化について(その123)人財育成(その24)に続けて、“清掃について”です。

私は在社中、管理、品質、技術などの部門から取引先の現場診断を依頼されることも多々ありました。管理や品質、技術部門からの依頼は、取引先の状況が良くわかっているので、QCDの改善依頼です。品質が不安定だとか、コストが掛かりすぎる、そして納期が確保できない等への改善です。

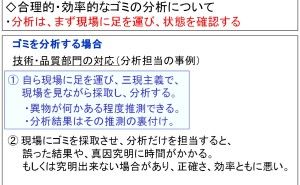

ところが、管理や技術、品質部門の人は、数値的に把握できていても、自分たちが現場に入って見るとどこがいけないのか、何がいけないのかわからない。不具合が見つけられないのです。あるいは見つけられても、その理由を相手にわかりやすく説明ができないので、指摘すら無かったことになる場合もあります。

そのような部門が先方と調整し、対象の会社、工場に診断、指導に行くと、まず応接室や会議室に入ることが多いです。企業の規模にもよりかすが、小規模企業の場合、役員が顔を出すこともあります。

私がショックを受けた事例を紹介します。

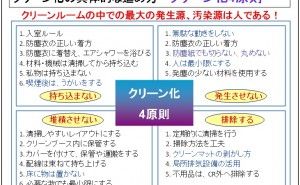

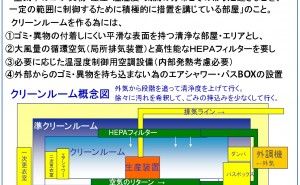

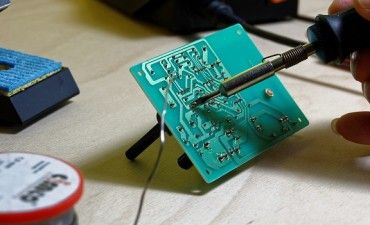

応接室に入ってきた社長が「あんたが掃除を教えに来たのか?」と言うんです。中には、掃除用具を見せて、箒や塵取りがここにある。これで毎朝、始業前に清掃していると言うのです。こうなると現場に入って、具体的に不具合を指摘しても、これが問題なのかと言うことになってしまい、進め方に苦慮します。もちろん私一人で行くのではなく、最初は管理、品質、技術メンバーに連れて行ってもらい、私の立場や、起きている問題を説明してもらうのですが、先方は箒、塵取りを使うことが掃除だと認識しているのです。そこに、乖離があるので、いきなりクリーン化の話をしても理解ができないのです。

本来は契約前に現場を見て、QCDは確保できそうか、あるいは要求すべきことはきちんと要望を出すことが大切です。現場を見ずに、あるいは見られずに曖昧なまま契約してしまう問題もあるようです。

また、別な例では、あなた方の会社が依頼してきたから受けたが、うちは幾つもの会社と取引をしている。その中であなたのところからの依頼はたかが数パーセントだ。そのために色々言われたくない、やりたくないと言うところもあります。こう言われるとショックですが、冷静さを保たなければと思い、その場ではその気持ちは飲み込むのですが。

現場環境も確認できないので、どのように管理するかの指導もできないのです。また相手方も製造製品に対しての品質の厳しさがわかっていないのです。数量さえ確保すれば良いと言う役員の方にも会いました。そこで、最初から始めるのですが、両者のベース、基本が違うところから始まるので、話の行き違いがあり前に進まないのです。

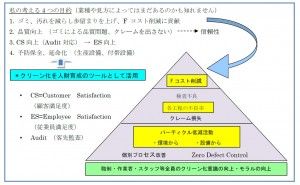

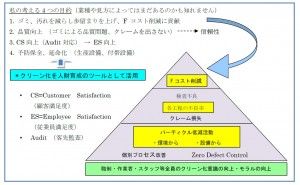

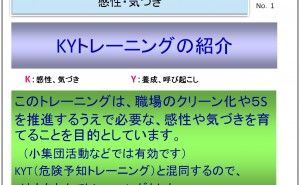

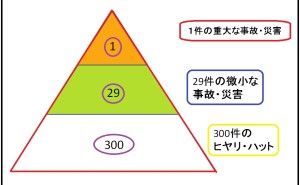

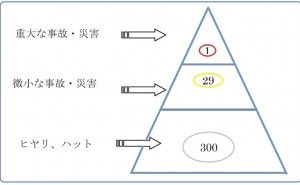

内容、問題を理解して貰えれば、クリーン化の教育から始められれば良いのですが、作業の工数が不足すると、仕事が止まってしまうなどの理由で、教育すら断られることも多々あります。教育をしている時間などは考慮されていない。ギリギリの人員構成になっているところもあるのです。すると、QCDが確保されず、旧態依然の作業が続くのです。これでは、品質が確保されず、工程途中で不良品やり直し手直しが発生するのです。それによって、数量が不足し、補填投入したり、納期が守れないのです。

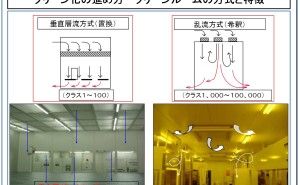

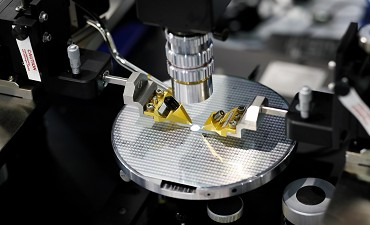

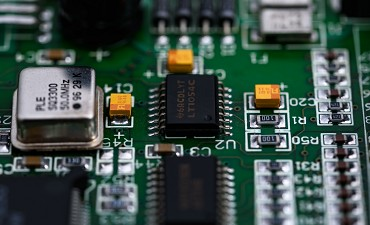

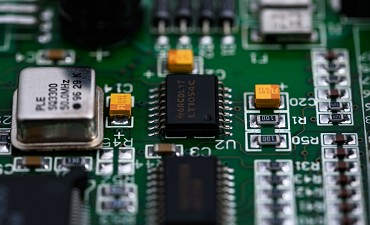

特に、半導体や表示体、水晶デバイスなどは後工程の一部を、そのようなところにお願いしている場合があります。後工程に行くほど付加価値が付いて行くのですが、それで捨てていくものも出るのです。

お金を掛けて捨てていく、QCDはいずれも確保できない。でも客先が待っているとなると、残業、休日出勤で対応する。そしてそれが慢性的になる訳です。そのため人工数、電気、原材料、設備の稼働などに無駄が出ます。これは売れない仕事です。自社の経営にも影響が出るでしょう。そして環境問題にも影響します。

このような背景があるのも事実ですから、強くは言えない部分でもあることは認めなければいけませんが、できれば最初から基礎をきちんと習得して、同じレベルで会話が成り立つようにしたいです。トップを始め、全社員にその機会を設けたいです。そうでないと号令だけが飛び交ってしまい、中間にいる人は苦しむことでしょう。

このようなことは全てロスです。国内で合計すると想像できないほどのロスになるでしょう。国内からこのようなロスを排除したいですね。これも大きく捉えると国力かも知れませんね。部下、社員に圧力を掛けても改善しないので、ぜひ基礎を学び、共通認識を持って課題を解決したいです。

部下や社員に圧力を掛けると、萎縮し、言われたとおりにやるしかない、と言うことが起きてしまいます。そして、柔軟な...