ここのところ半導体製造の分野が盛り上がってきました。しかも、ナノメートルの世界を目指しています。しかしながら、その土台、基盤がしっかりしているのか、クリーン化の基礎をきちんと持ち合わせているかと言うことを心配しています。何事も基本、基礎がしっかりしていて、その上で高いレベルへの挑戦が可能だと考えています。行き詰まった時、基本に帰れと言いますが、その基本はどこなのかと言うことです。

高いレベルを目指すとき、開発、設計、技術がしっかりしていても、それを具現化する現場の力は追いついているでしょうか。良く、理論的には可能だが・・・と言う言葉も聞きます。ものが作れなければ、現場との乖離は大きく、理論、理屈の話で終わってしまいます。いずれの企業の成功をも願いながら、桁違いの投資額ですから、損益分岐点はどの当たりになるのだろうか。企業間の差は顕著に出るのかなど気になります。その危機感を感じているので、前回からクリーン化の基礎の部分に立ち戻り説明していきます。今回は、前回の続きです。

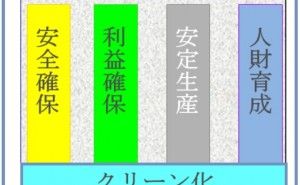

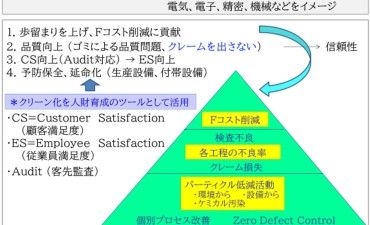

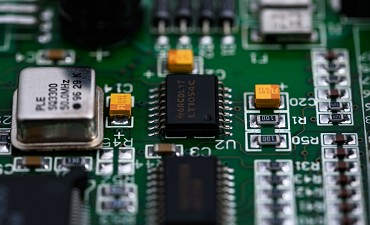

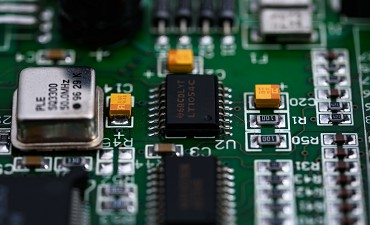

4. 半導体製造での事例:クリーン化は、企業の競争力

半導体製造ではこんな例があります。どのメーカーでもほぼ同じ製品を作っているという時代の話です。同じ製品でも、A社が作ると歩留まりは90%も得られるのに、B社では30%しか確保できないと言う例です。わかりやすいよう、数字は誇張しました。勿論こんなに大きな差は出なかったのでしょうが、いずれにしても差が出てしまう。するとA社では黒字になるのに、B社では大きな赤字になってしまいます。

歩留まりとは簡単に言うと、合格率と言い換えても良いでしょう。つまりB社では不良品をたくさん生産しているのです。そのB社でも、ある程度の歩留まりが得られているので、製品を作る力はあるわけです。でも利益的には大きな差が出てしまうのです。その原因がなかなかわからないまま時間が経過し、赤字が累積していくのです。

たくさん利益を出しているA社は裏で何をしているのか、よそから見ても分からない。その分からないことの一つが、恐らくクリーン化であろう、ということが徐々に分かってきた。実際にはクリーン化ということばが出てきたのは、もっと後になってからです。

クリーン化は、このようにその企業の競争力ですから、積極的には公開しない閉鎖的な技術であり、なかなか世の中には普及しなかったのです。あるいは強い企業基盤のところでは、普及させなかったと言っても良いでしょう。

私もクリーンルームを保有する企業に勤務し、実際に半導体製造に関わり、クリーン化を推進していたので、クリーン化という言葉は当然のように使っていました。そのような企業では当たり前のことばであっても、一般には、普及していないので、理解ができないこともあるのです。例えその企業のサプライチェーンであっても、情報は入手できないのです。

5. クリーン化の原点は軍需工場

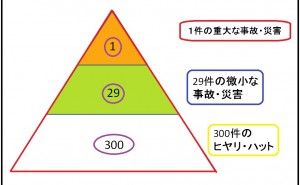

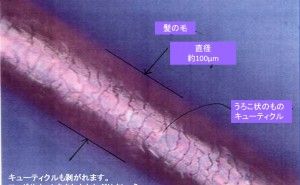

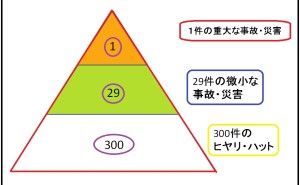

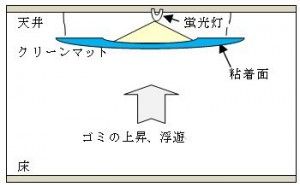

クリーン化の歴史を辿ると、その起源は第二次世界大戦、およびその後の朝鮮戦争の頃のようです。米国の軍需工場の話です。戦闘機、潜水艦など様々な軍需品があり、その中には小さな部品がたくさん使われている。それらの製造過程で、ゴミによる不良が多く出ていた。今でいう低歩留まりです。これではゴミで国防予算の多くを失ってしまうということで、その改善策としてクリーン化が始まった。“たかがゴミ” ではないのです。

ここでのクリーン化ということばも、ずっと後で出てきたのですが、やってきたことは、今で言うクリーン化の原点です。クリーン化の考え方の中では、“現場が綺麗でないと、まともな製品が作れない”という実例です。その後、米国では半導体が開発され、世の中に出始めた。ところが、せっかく米国の軍需生産で、ゴミを減らす活動をしてきたのに、その技術、ノウハウが半導体業界には継承されなかった。国力を構築するという面では、このことはマイナスだったと思います。これから考えると、今で言う異業種間交流も価値があると感じます。

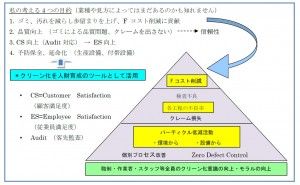

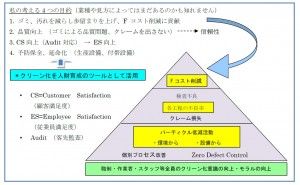

6. 半導体の歩留まり向上

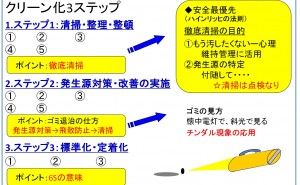

やがてその半導体が日本に伝わってきた。日本の半導体製造初期には、大手企業の多くは、現場の人たちだけでなく、全員が現場に入って清掃していたと聞きます。つまり、開発や技術、品質、生産管理など現場に近い部門の人たちは、清掃を通じ現場の状況を日々確認できたわけです。現場で製品を作るので、その現場のレベルも確認できるわけです。そして現場の人たちとの繋がりも強固になったので、情報を得やすいのです。

それ以外の部門の人たちも、一丸となって製品製造に協力していると言う気持ちが醸成されていたと推測します。ところが、米国ではその活動を無視していたとのことです。この理由は、大卒のエンジニアが雑巾を持って掃除をすることは、自分たちの仕事ではないと横目で見ていたと言うのです。もちろんエンジニアのプライドもあったのでしょう。そして“掃除などは” と上から目線だったとも言われます。ところが日本の企業ではそれをやり続けていた。それにより日本の半導体の歩留まりが向上し、米国に肩を並べ、そして追い越したといわれる時期があった。

日米半導体摩擦(1980年代)、その後の日米半導体戦争(1986年から93年頃)と言われる時期です。私はこのあたりが日米ともに分岐の時期だと考えています。米国が相当危機感を持った時期です。その後、米国の半導体業界は反省し、クリーン化にもきちんと取り組んだと聞きます。

米国企業の日本の工場の例 ①

現場とは距離がある営業、人事、経理部門なども含め、例外なく全社員に教育を実施し、厳しい試験を実施しているところもあると聞きます。例えば100点満点のうち95点以上取らないと、現場へ入れてくれないという企業もあると聞きました。こうなると、“自分は半導体に思いがあってこの会社に入社したのに、試験にパスしないと現場へ入れてもらえないのでは、何のためにこの会社に入ったのか分からない” と言って、一生懸命勉強したという話を聞きました。

米国企業の日本の工場の例 ②

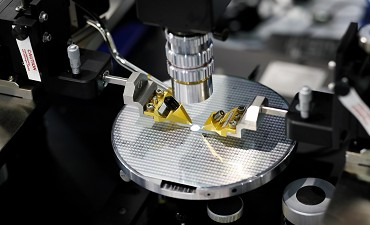

半導体製造の前工程で、床面積が非常に大きいところです。インストラクターを10名配置し、現場の交代勤務に合わせ、分散して現場を管理していた。よく巡回、観察し、作業者の動作や行動なども観察していた。クリーンルームではウエハーを扱う。そのウエハーBOXの蓋の開け方を見て、“あの作業者の動作が速い。あの速さだと蓋を開けた瞬間に、周囲の空気が巻き込まれ、ゴミも入ってしまうだろう” と推測し、実際にやって見せ、開ける速さや作業のコツを教えていく。インストラクターはクリーン化だけでなく、品質全般、安全など多くのことを直にみて、指導していた。いわゆるOJT(作業を通じて指導すること)です。

標準通りにやりなさいとか、指示命令ではないのです。“やってみせ、言って聞かせて、させて見せて、褒め...