前回の現場診断・指導について(その1)に続いて、解説します。現場診断・指導についてを解説します。現場診断は、以下のパターンが考えられます。

- 客先からの監査を受審する場合(監査を受ける立場)

- 自分たちが他社の現場を診断する場合(監査をする立場)

- 現場レベルを向上させるための定期監査(内部監査)

今回は、2.自分たちが他社の現場を診断する場合(監査をする立場)からです。

2.自分たちが他社の現場を診断する場合(監査をする立場)

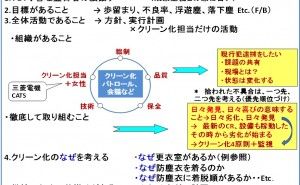

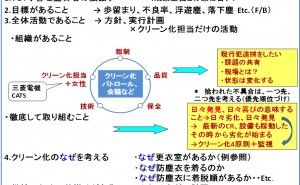

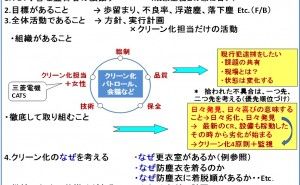

取引先の監査は、前回の客先からの監査を受審する場合(監査を受ける立場)とは逆の立場です。不具合を見つけられる力があるかどうか。つまり、自社へ納入される製品の品質が十分確保されているかどうかの確認の場です。

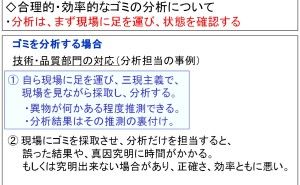

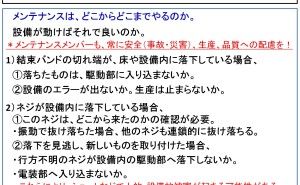

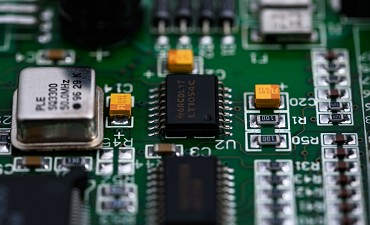

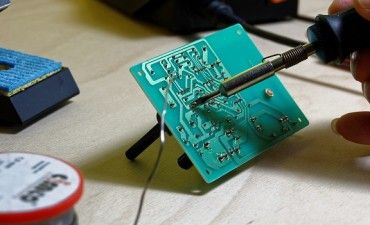

机上の審査では、品質の作り込みが正常にできるかどうか、書類上の確認をします。それが現場での製造、管理に連動しているかという紐づけが重要です。書類は完璧だが、その通り実施しているかどうかは、現場に入って確認しないとわからないのです。

従って、監査する側に技術や品質部門のメンバーだけでなく、現場を良く知っているメンバーを含めることです。現場を知り尽くしている人なら、不具合の発見もできるでしょう。それを指摘する場合や、相手が理解できていないと判断した場合、その場で理路整然と説明ができるでしょう。

こうなれば、相互の関係は、指摘する人、される人という立場よりも深化した関係が構築でき、品質向上も期待できるでしょう。監査の受け手側が現場をきちんと管理できていない場合は、指摘内容が理解できず、こんなことを指摘されたという被害者意識が増幅します。

また、逆に監査側が不具合を発見しても、説明できないので指摘はやめておく、というのでは相互にマイナスです。そうすると気持ち良く改善や対策の実施がされません。この気持ちが起きてしまうことは、その現場でのロスであり、現場力の後退にも繋がりかねません。

取引関係は、相互信頼で成り立っていると考えても良いでしょう。大きく見るとその繋がりが“強いサプライチェーン”になります。

事前に、自社に納入されている製品の品質状況(クレーム、品質問題など)の把握、それに関連しそうな作業、設備、環境などを拾っておくとか目星をつけておく。それを中心にチェックしていきます。もちろんそれだけではなく、現場全般を見ます。

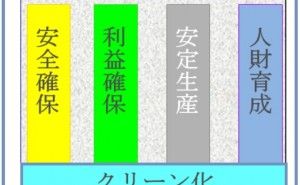

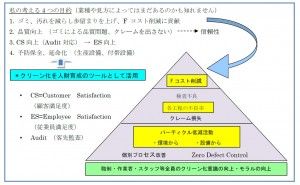

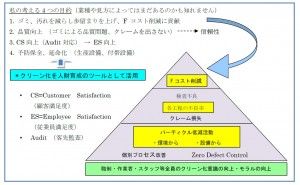

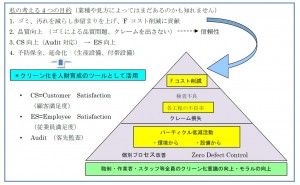

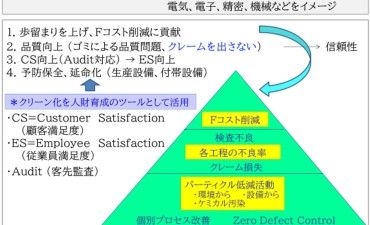

3.現場レベルを向上させるための定期監査(内部監査)

自社の製品品質を向上していくには、自社でも内部品質監査の仕組みを作り、定期的に実施、改善していくことが大切です。自職場だけでやる現場パトロールやなどはどうしても甘くなります。まあいいかということです。また、毎日見ている現場は、それに目が慣れてしまい、不具合に気づく力も低下します。それを内部監査で拾うわけです。

他社とのやり取りがある場合は、監査を受けるたびに成長していきますが、自社内で完結する製品は、客先監査の場がないので、現場管理も甘いと感じます。これは品質ロスに繋がります。その差を埋めるためにも、内部品質監査は必要です。

この監査は健康診断と良く似ていると思います。

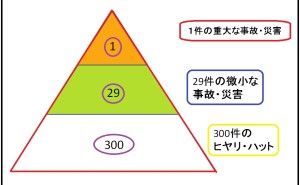

私たちは、会社に在籍中は年に二回の健康診断がありました。日頃は自己管理ですから、「今日はたばこの量が多いかな、まあいいか」とか「今日は酒の量が多いな、まあいいか」ということで自分に甘くなります。(自己管理の甘さ)ところが、健康診断で様々な異常値が出てくる。医者からは、「あなたこのままでは重大な病気になります!」などと厳しく言われます。こうなると、しばらくはおとなしくなるわけです。

ところが時間が経過すると徐々に戻ってしまいます。その頃また健康診断があり、医者や健康管理室(医務室)の看護師さんから厳しく指摘される、その繰り返しである程度レベルが維持されるのです。健康管理と健康診断の関係は、現場ではセルフチェックと現場監査の関係に良く似ています。

他者が、現場を見ましょうかと提案しても、自分たちでやるから良いですというところは、マンネリ化してしまいます。よそから指摘されるのは気分が良くないかも知れませんが、他の目を入れることも、ものづくり基盤を強くしていくには必要です。

最近、大手メーカーでも、不祥事が続きました。データの偽装、製薬会社の薬の混入、自動車の車検未実施問題、標準書はあるが、その通りやるかは別だという事例もいくつかありました。人命に影響するような大きな問題であるのもかかわらず、監査がされていないのか、内部品質監査とい...