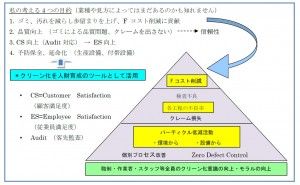

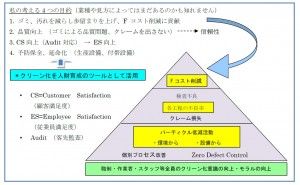

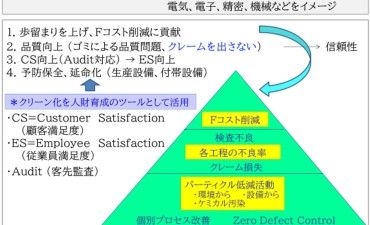

前回のクリーン化について(その5)クリーン化活動、3つのポイント 第2回に続いて解説します。

◆ クリーン化活動、3つのポイント(その3)

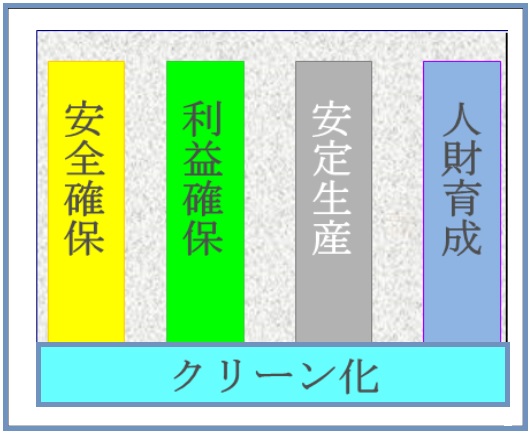

私のクリーン化における25年の現場経験から、活動に取り組むためのポイントがあると考えています。今回はその中から4つ目のポイントを解説します。

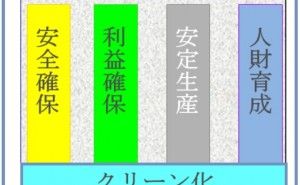

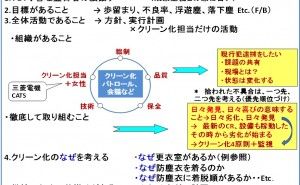

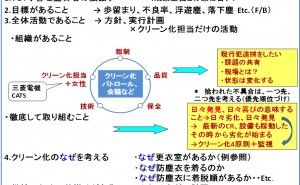

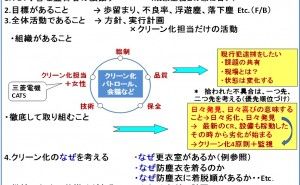

4. 安定生産とクリーン化の関係

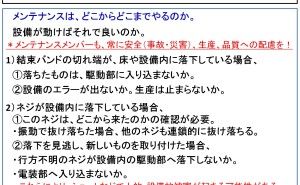

ある工程で、同じ設備を使い加工すると、製品にゴミや汚れが付着し、やり直しや手直しが発生していた例があります。それらが発生すると、その設備で2度、3度と繰り返し作業をするため、その前工程から流動されてきた製品は、この工程の手前で溜まってしまいます。つまり在庫となります。

この在庫を減らさなければ客先への納期遅れが発生するので、その工程では無茶な流動をしようとします。残業、休日出勤、人員応援等です。すると、次の工程では、今まで流れが少なく手空きが発生していたのに、急に山ほど流動されてきて、いい迷惑だというぼやきや不満が出てきます。

これは、自分の工程の設備が悪く、次の工程に迷惑をかけたということです。ものづくりの中では、次工程もお客様という考え方があります。そのお客様に迷惑をかけたので、前後の工程であってもその後に問題を残します。

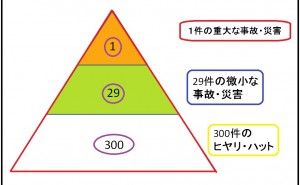

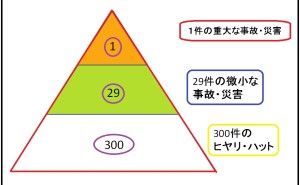

その次工程も、不満や愚痴を言いながらもやはり、本当のお客様に対しての納期を守ろうとしてやはり無理をするわけです。設備でゴミ汚れが付着し、やり直し、手直しが発生し在庫を抱える、それを無理に流動しようとする。その工程で起きたさざ波が徐々に増幅し、やがて本当のお客様に対しても納期を守れないということになってしまうかも知れません。

一方で、生産管理上では、この設備はやり直し手直しが2度発生するというような生産計画はありませんので、それが在庫増加になってしまうのです。

1回で通過しなければ、やり直し、手直しの時間ロスが発生するだけでなく電気、薬品、ガスなど原材料も重複してロスするためQ(品質)C(コスト)D(納期)いずれにも影響が出ます。この一連の手直し作業は余計な仕事、販売に結びつかない仕事で、工場の損失です。

・・・・・・・・・・・・・・・・・

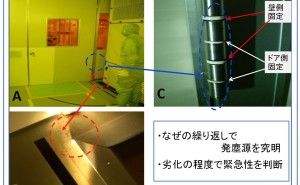

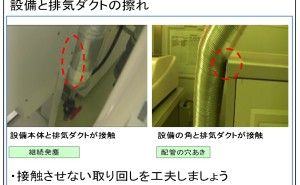

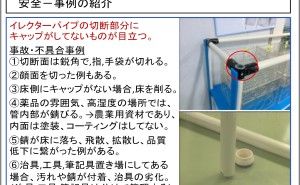

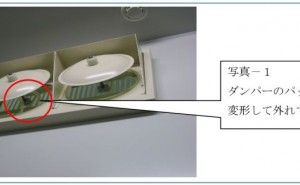

設備をいつも良い状態に管理し、製品を清々と流れるラインにしておきたいものです。不具合製品を事後処理で対応しても、次にはまたやり直しが発生するかも知れません。安定生産とクリーン化には、設備の予防保全が重要です。

5. 人財育成とクリーン化の関係

ここで、もう一つの例を紹介します。

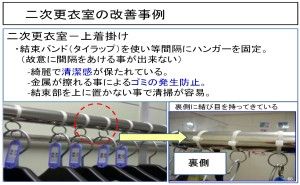

ある二次更衣室で、作業者が防塵衣を着用していました。その様子を上司が見ていて「防塵衣の着用順が違うじゃないか、教育の時教わったでしょう。あの通りにしなさい」と大きな声で叱(しか)ったというのです。

怖い上司が大きな声で叱ってしまうと、その作業者は当面はその通りに着用するでしょう。

ところがある日その怖い上司がローテーションで異動してしまいました。後任の上司は優しい人で、そんなことはいちいち言いません。その作業者はまた元のように、自分の好き勝手に来たり脱いだりするようになってしまいました。

この事例では、現場での教育に重要なことが抜けていたのです。なぜそのような着方、脱ぎ方をする必要があるのか、それを教えていないのです。教えることができないのです。このなぜをきちんと教えられることが重要...