1.震災の振り返り

私は2010年2月から、山形県酒田市の工場に2回目の赴任をしていました。2011年3月9日昼、大きな地震があり、震度4を超えていたと当時の日記には記録があります。これが、東日本大震災の前触れだったのかもしれません。3月11日、その工場では昼休みの後、春の火災予防運動の一環として、全社一斉に防災訓練が行われました。 一連の行動の後、まだ雪がたくさん残る駐車場に震えながら避難しました。 医務室メンバーも怪我人の対応として参加していました。その訓練終了の僅か1時間後、あの大震災が起きました。どの職場も先程の訓練と全く同じことを繰り返し、全員無事避難できました。訓練と違うのは、停電により夕方から真っ暗になって、しかも待機中は寒さにも襲われ不安や緊迫感でいっぱいでした。

当日は今年と同じ金曜日、私も赴任先から山梨の自宅に戻る予定でした。余震が続く中、安全確認されるまで帰宅の許可は出ず、その日の夜庄内空港発の飛行機には間に合いませんでした。翌朝の一番機搭乗のため空港に着くと、防災頭巾を被った幼い子の手を引いている母親が何組かいました。福島から東京方面へ避難できず陸路庄内へ辿り着いたと言っていました。空港はとにかくごった返していました。滑走路には、怪我人、病人の搬送優先で自衛隊の大型ヘリコプターが爆音とともに絶え間なく降りて来ます。まるで戦争が始まったかのようでした。

飛行機が離陸、シートベルトのサインが消えた時、先ほどの母親の一人が立ち上がり、ハンカチで涙を拭きながら左の窓から遠くを見ていました。太平洋沿岸の原発や被災した陸地の様子が見え、私もショックでした。東京に着いた時、まだ電車は動いていませんでした。

その後も悲しい出来事が日常的に発生し、普段の生活に戻るまで長時間を要しました。被災地だけでなく、色々な形でこの震災に遭遇した多くの人の心の傷は癒えることがないと思います。福島県にある自社グループ工場の一つも、原発から16㎞、そのまま失ってしまいました。私も酒田の工場赴任中、この工場にもクリーン化指導で通っていました。社員が日常的に活動し、良い工場になっていましたので、その人達や工場の様子を思い出すたびに涙が出ます。

2.震災時のクリーン化対応

この震災時、クリーン化としても対応すべきことはたくさんありました。その工場は、半導体をはじめ様々な製品製造をしており、全てがクリーンルームでした。停電が何日も続き、やっとクリーンルームや設備が立ち上がっても、頻繁に起こる余震で、初めからやり直す状況が続きました。クリーンルームの停止時間が長かったため、外気も入ってしまい、大掛かりな清掃を繰り返し、清浄度を元に戻すまでに長期間を要しました。

半導体前工程では、加工中の製品は工程によっては全滅です。ただ、遡ること数年前に岩手沖でも大きな地震があり、某半導体メーカーの工場も甚大な被害が出たことがありました。何トンもある大型設備を床に固定している太いボルトも引きちぎられてしまったとのことです。その工場の復旧を支援したメンバーがいました。また製品の製造支援も実施しました。その後の中越地震でも、某半導体メーカーが被災し、同様、製造支援したことがありました。

このように同業者が相互に助け合う中で得たり学んだ教訓を、自社の被災時でも活用できる部分がありました。クリーンルーム内では、どうしたら早く良い清浄度に戻せるか。生産が開始できるのかということが当面の課題になります。そうなるとクリーン化の知識を持った管理監督者や、クリーン化担当の出番になります。もちろん技術や品質メンバーとの連携も重要です。

繰り返し清掃しても、通電時その振動で壁や天井に付着しているパーティクル(埃)が落ちて来て、清浄度が低下、また清掃のやり直しなど手間がかかります。これを闇雲に繰り返すのではなく、如何に被害を少なく抑え、また効率良く短時間で復旧させるかです。

日本は地震の国であることを念頭に、被災した時にどうするか、色々想定し日頃から準備しておきたい。例えば設備や付帯設備の地震対策、教育、訓練の実施。立ち上げの効率良い手順など使えるように標準化しておくなど。すべてのクリーンルームが止まっていますから、一人のクリーン化担当だけでは到底対応しきれません。仕組みも同時並行的に機能させたいです。

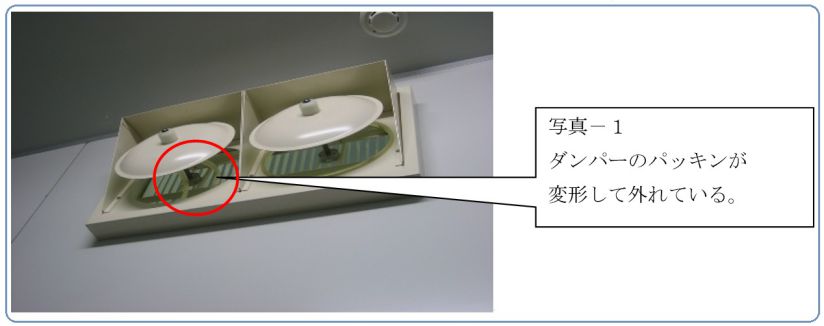

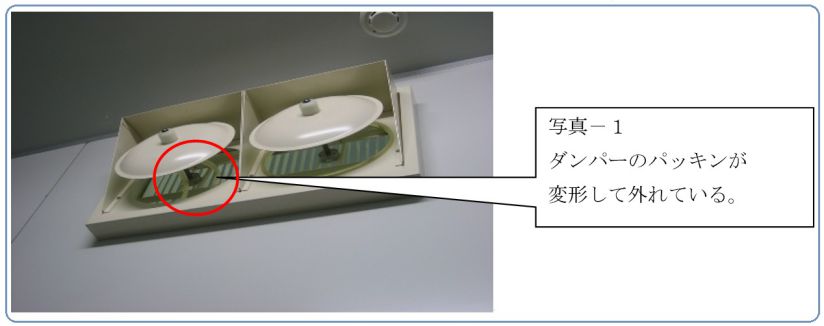

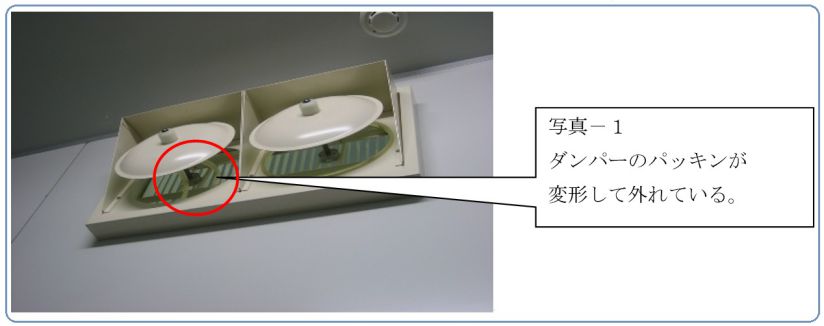

付帯設備の機能確保の一例を紹介します。以前のダンパーの説明の繰り返しですが。クリーンルームの壁には写真ー1.のようにダンパーが付いています。

写真ー1.クリー...