今回は、前回に続いてクリーンルーム内の気流の見方を解説します。

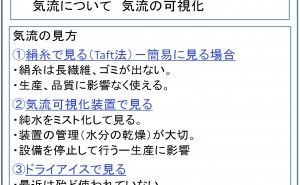

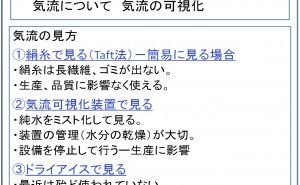

3. 気流の可視化

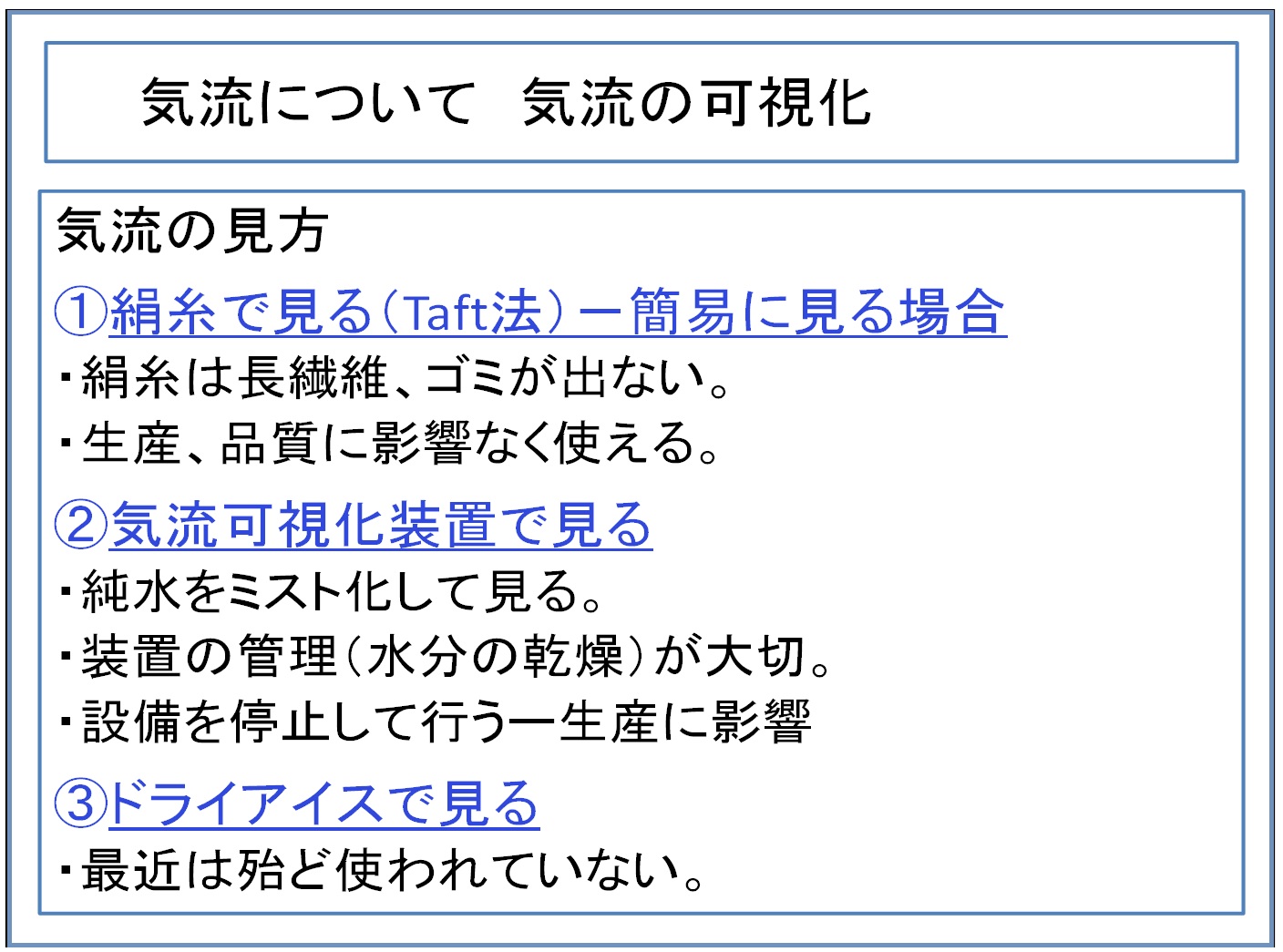

これらの気流は目に見えないので、可視化して改善、対策を取る必要があります。この気流の可視化について、次の図で説明します。

図.気流の可視化

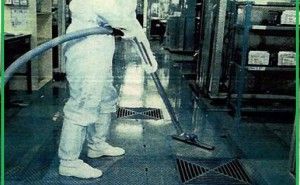

③ 気流可視化装置で見る方法

気流可視化装置は、ハンディタイプと、台車に乗せて運搬するような大型のものがあります。ハンディタイプは、自家用車の車内を掃除する、小型の掃除機のような大きさです。いずれも、その装置内に純水を入れ、加熱し湯気のようなミストを発生させます。その流れを肉眼で確認します。

この設備には、ホースのようなものが付いていて、その先端からミストが吹き出します。測定箇所は任意に動かすことができます。粒径が大きいとすぐに落下してしまい、気流の確認はうまくできないので、観察しやすい粒径に調整します。

例えば、炊きあがりのご飯やみそ汁、コーヒーなどは湯気が立ち、風の流れが良くわかりますね。あのような感じです。確認した気流をきちんとスケッチすることが必要です。何か変化があった時も、それをもとに調査にも活用できます。

台車に乗せて運ぶタイプは、純水を入れる部分が大きいです。それによりかなり重いです。容量が大きいので、長時間の測定には適していますが、台車が入らない狭いところの観測はしにくいです。気流可視化装置を使っての気流測定で注意すべきことがあります。事例を紹介しながら説明します。

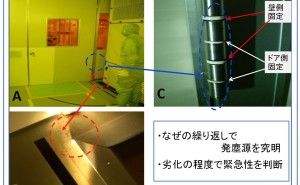

【気流確認後の片づけが不十分な事例】

気流確認後、純水を抜いてきちんと乾燥することが必要ですが、データを得られればもう仕事が終わったかのように、放置されました。残っていた水滴の中にバクテリアが発生していたのです。あるいは台車に乗せるタイプの純水容器はステンレス製が多く、その純水の乾燥が不十分で、中に錆が発生することがあります。内部にフィルターが入っていますが、それが劣化していて、その後使おうとしたら、そのバクテリアや錆が吹き出したという事例です。

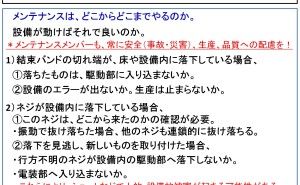

【製品品質に影響した事例】

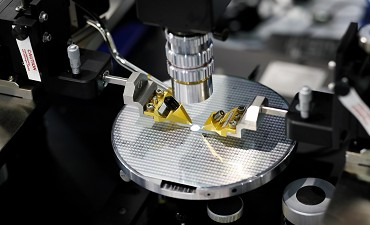

純水の粒径調整がうまくいかず、少し大きな粒径のミストが吹き出しました。それは、気流によって浮遊するのではなく、落下してしまい、気流観察ができません。また落下した粒子が鏡面(半導体のウエハー、水晶製品、表示体製品など)に付着することでシミができます。これは洗浄しても除去できず、不良として廃棄された事例です。

【生産に影響した事例】

上記のように、製品品質に影響が出ないよう、気流測定をする前に設備を止め、製品は安全なところに避難させる対策を講じます。ところが、気流確認は時間がかかることがあります。長時間設備を止めてしまったため、その日の生産計画は達成できなかったという事例です。

厳密に実施しなければいけない場合を除き、簡易に観察できるので良いのなら、絹糸での確認をお勧めします。品質にも生産にも影響しない方法であり、いつでも、どこでも確認できます。

④ その他の確認方法

・ドライアイスでの確認方法

昔は使われていたようです。私も技術担当が使っていた...