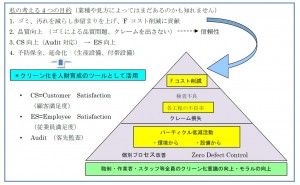

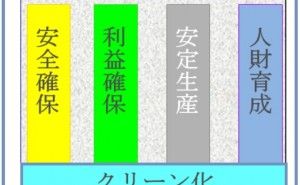

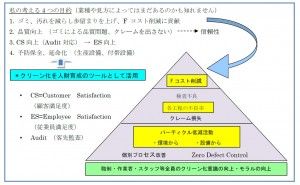

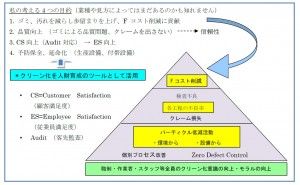

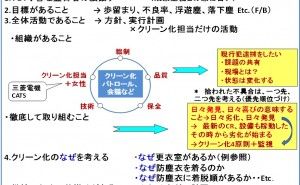

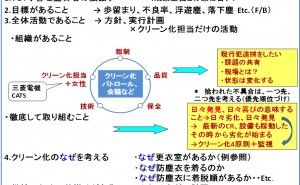

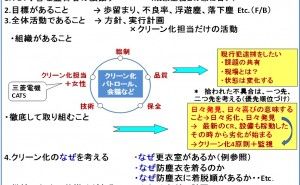

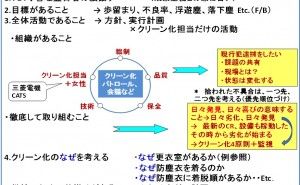

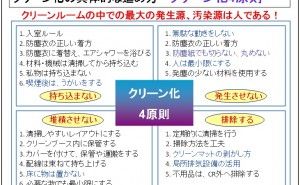

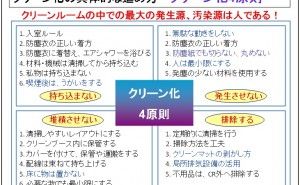

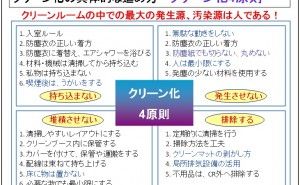

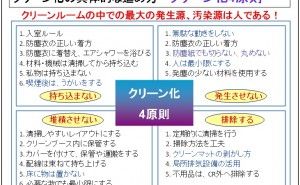

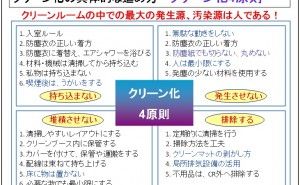

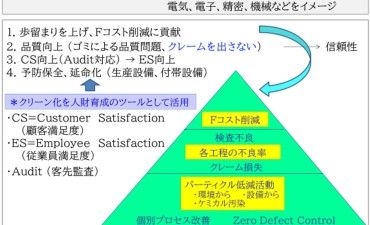

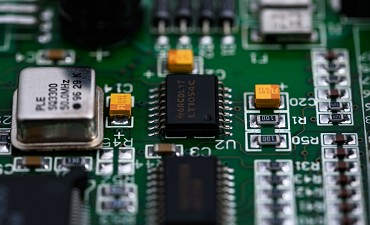

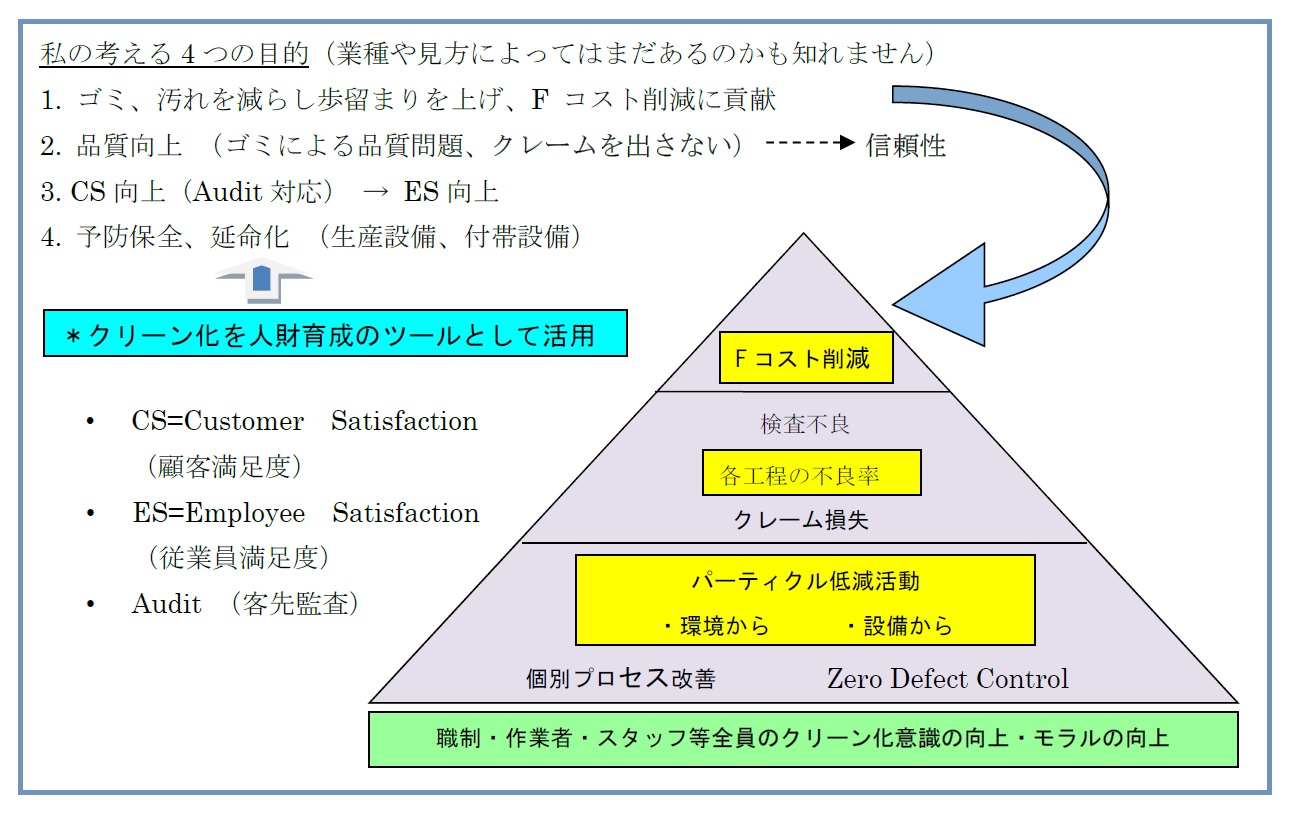

クリーン化に向けた4つの目的について解説しています。ここでは主に、電気、電子、精密、機械などのものづくり企業をイメージして、前回のクリーン化について(その8)に続き、下図を使って説明します。

4. 予防保全、延命化 (生産設備、付帯設備)

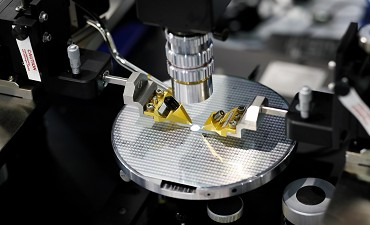

昔のことですが、半導体の前工程でこんなことがありました。

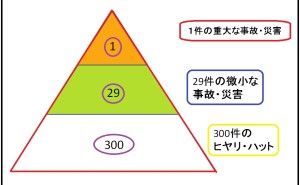

ある日突然、設備がガタンと音を立て止まってしまったのです。保全担当が調べましたが、なかなか原因が分からなず、長時間かけて調べた結果、ある部品が摩耗して脱落していたことが判明しました。

そこでその部品を交換しようとしましたが、在庫がありません。メーカーに注文すると「納期が2週間かかる」と言われたため、この設備を含むラインが2週間止まってしまったのですが、管理職からは「早くしてもらってね」とだけ言われ、終わってしまったのです。

ところが今ではどうでしょうか。こんなことをしているとその職場の責任者はクビになってしまうかも知れません。理由はその間製品が作れず、機会損失になるからです。

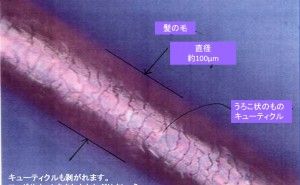

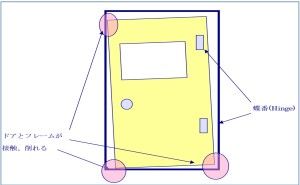

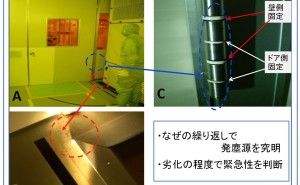

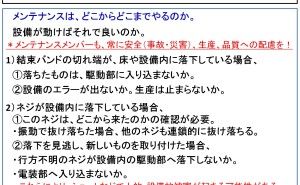

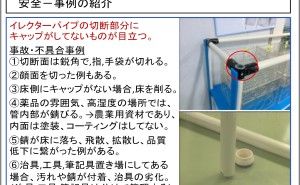

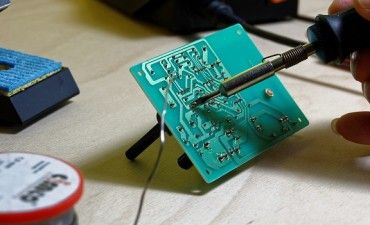

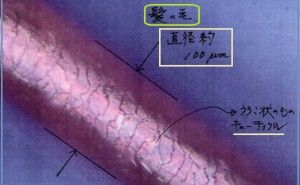

そうならないように、日頃から設備をよく見ることで、徐々に不具合が見つかるようになります。全てではないにしても、かなりの確率で発見でき、不具合を見つける目が養えるのです。例えば僅(わず)かな摩耗粉を見つけ、部品の損傷状態にまで気が回るようになるのです。

そして発見したらその場で対応しましょう。或(ある)いは設備停止ができない場合、該当部分を明確にし、部品を用意して、次の保全計画に組み込み、修理します。つまり予防保全の考え方です。このことを継続していくことで設備の延命化が図れ、減価償却が進み、安価に製造でき、利益の増大に繋(つな)がります。

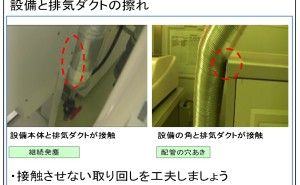

この予防保全の考え方は生産設備だけでなく、それを取り巻く付帯設備も同じです。

逆に「故障したら修理する」の繰り返しでは、その都度保全メンバーを呼んでこなければなりません。呼びに行っても、他の設備を修理していて、すぐに対応してもらえなければ頻繁に設備停止が起き、稼働率も下がります。保全担当も「またか…」の繰り返しになるので「この設備は故障してばっかりでもう手に負えません。早く新しい設備に更新してください」と愚痴(ぐち)が出てしまいます。

万が一、その話を真に受けて、新しい設備に更新してしまうと、もしかすると、減価償却が進んでいないのに新しい設備に買い替えてしまうかも知れません。そうなると儲(もう)け損ねるということになってしまいます。

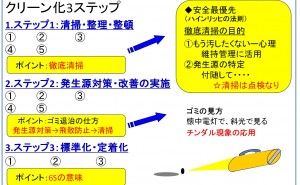

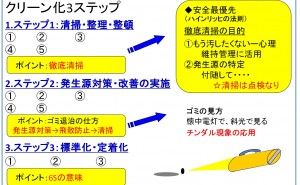

これまで4つの目的を解説してきましたが、上図最下段の職制・作業者・スタッフ等全員のクリーン化意識の向上、モラルの向上が最も重要です。クリーン化は現場の人だけがやればよいのではなく、全員が参加することでその意味が出てきます。

さて、もう一つ別な見方があります。

それは、クリーン化を人財育成のツールとして活用することです。クリーン化による見方や考え方を人財育成に活用していくと、多くの...