現場の実情に見合ったクリーンルームの運用方法と必要な基礎知識及び改善・実践方法~実務に役立つ「作業者が納得できる発塵機構の解説と見える化の推進」~

不良の原因となる「異物・ゴミ」はそもそもどのような性質か、クリーンルーム内ではどのような挙動なのか、発生源をどのように特定するのか?現場ベースで解説します。

製造不良を起こさないためのクリーンルーム運用方法、明日からすぐに見直せるポイント盛りだくさんでお届けします。

セミナー趣旨

「クリーンルームで生産しているのに不良が発生する。」「何故クリーンルームで生産しているのか効果が良く解らない?」という様な事はありませんか?

問題点は「設備や装置を設置しているか?いないか?」ではなく、それらの設備や装置の原理や使い方を熟知して効率的にそれらを使えているか?にあるのです。

自動車は持っているが、運転の方法が判らないのでは自動車の性能や便利さを享受することは出来ません。クリーンルームに関しても同様で、クリーンルームは設置されているがその使い方が良く解らない!という様な事態に陥ってはいませんか?

クリーンルームを使用する者の立場に立った「どのようにクリーンルームを使用して行くのが正しいのか?」という技術解説は殆ど見当たりませんし、クリーンルーム内の生産においても、どの程度ゴミや異物が排除されているかの確認さえ行われていない場合が多いようです。

本講ではクリーン技術の原理から、機器の使用方法、資材の評価や現場での対策の実践方法、実施事例までも含めて詳細に解説して行きます。

生産現場で発生した不良はせっかく材料と工数をかけて完成品にしたにも関わらず、そのまま廃棄の対象となってしまいます。これらの不良が良品になれば全て利益として還元され、その原価改善効果は計り知れません。「この程度の不良は出ても当たり前だ」と考えずに、今一度不良削減に取り組んでみませんか?

クリーン化技術は半導体のみならず、医療、医薬品、食品、各種塗装製品、カメラをはじめとする光学機器生産、その他の組立製品に関しても共通に使用できる有用な応用技術です。

習得できる知識

・ クリーンルームの基礎知識

・ クリーンルームの性能向上

・ クリーンルームの正しい運用と管理方法

・ ゴミ不良削減/歩留まり改善の具体的な手法

・ ゴミ/異物の性質の理解とその見える化

・ 不良低減事例の紹介

セミナープログラム

1.ゴミ・異物とは何か (対策の対象となる不良や不良原因の範囲は?)

1-1.ゴミ・異物の範囲 雰囲気中のゴミ・異物

1-2.因果律

2.クリーンルームの基礎知識

2-1.クリーンルームの四原則

2-2.クリーンルームの原理

2-3.クリーンルームの方式

2-4.クリーンルームとは一体どの様な部屋なのか?

2-5.ゾーニングとは何か?

2-6.差圧計

2-7.差圧計の使い方

3.クリーンルームの規格

3-1.規格の始まり

3-2.米国Fed.Std.209の変遷

3-3.米国Fed.Std.209とISO規格

3-4.各国のクリーン度規格

3-5.クリーンクラスグラフの活用

3-6.発塵事例

4.ゴミの性質を知る 先ずは敵を知ろう

4-1.クリーン化へのステップ

4-2.ゴミ・異物の大きさを認識する

4-3.ゴミ性質を認識する

5.ゴミ・異物の見つけ方

5-1.管理すべきゴミ・異物は何か?

5-2.ゴミの見える化 ノウハウ1

5-3.ゴミの見える化 ノウハウ2

5-4.ゴミ・異物の補足方法

5-5.ゴミの判別方法 繊維の判別

5-6.ゴミの判別方法 短繊維と長繊維

5-7.パーティクルセンサー

5-8.FTIR

5-9.その他の機材

6.現場の点検と管理

6-1.現場点検のポイント

6-2.現場管理のポイント

7.ゴミの堆積例のご紹介(写真にて)

8.クリーンルームの運用方法

8-1.クリーンルームの清掃のポイント

8-2.清掃の方法

8-3.清掃頻度の考え方

8-4.清掃を簡略化するアイデア

8-5.クリーンルーム入室時の注意事項

8-6.クリーンルーム内での注意事項

8-7.無塵衣各部からの発塵

8-8.無塵衣のクリーニング効果

8-9.無塵衣着用のポイント

8-10.手袋の種類と着用方法

8-11.粘着マットの効果

8-12.床沈着塵埃の粒径

8-13.エアシャワーの効果

8-14.HEPAフィルター

8-15.クリーンブースを使用する時の注意点

8-16.掃除の徹底

9.クリーンの四原則と5S

10.クリーン資材の紹介

10-1.クリーン着の紹介

10-2.ワイパーの紹介

10-3.手袋の紹介

11.塗装工程のクリーン化

12.組立工程のクリーン化

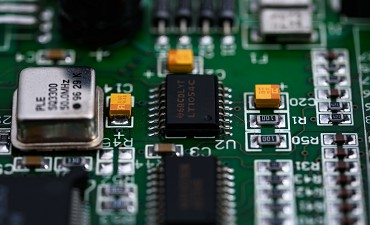

13.半導体工程のクリーン化

14.クリーン教育

14-1.一般教育

14-2.技術者教育

14-3.クリーン担当技術者の必要性

15.現場改善事例のご紹介

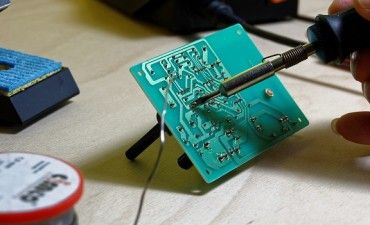

半導体工程、射出成型、半田付け、塗布工程、組立工程等々

16.質疑応答

*途中、お昼休みや小休憩を挟みます。

■講演中のキーワード

・ クリーンルーム

・ クリーンルームの運用・管理

・ 不良削減

・ ゴミの見える化

・ クリーン着

・ クリーン資材

セミナー講師

IWASA コンサルタント 岩佐 茂夫 氏

■ご経歴

元スタンレー電気(株)技師長

日本大学大学院生産工学研究科電気工学専攻修了。赤井電機(株)に入社、将来の幹部候補生としてプレス、機械加工、ヘッド製造、

オーディオ組立、ビデオ組立を実務研修。VHS内製化プロジェクトを経て、生産管理システムの構築、

フランス現地法人に生産技術駐在員として赴任。オーディオ不況を機にスタンレー電気㈱に入社、技術研究所研究員として

クリーン技術・静電気技術を習得、LCD生産設備の開発を経験、経営改革室にて全社の戦略立案を担当、

経営企画室にて各事業の収益向上を目指し、工場内の不良削減に着手、最終的には国内10事業所、海外12事業所の不良削減を指導。

近年は環境負荷低減を行う為に省エネ技術の推進を実施。主任ESDコーディネーター。2018年春より自立してコンサルタントを開業。

クリーン技術・静電気技術を中心として生産現場の不良改善を行う独自の手法を展開。

生産管理、生産技術、企業戦略、省エネ改善も得意としている。

クリーンルーム技術と静電気対策に関する講義は、国内でも海外でも人気があり、2019も7月、8月と3カ国で講演が行われた。

近年はリモート講習会の要請が多く、クリーン化の推進方法、静電気対策の実践方法に加え、

省エネ対策・環境対策に関する講演も増えてきている。

■ご専門および得意な分野・ご研究

クリーン化推進技術、不良削減技術静電気実践対策

生産現場の環境対策・省エネルギー化の推進

■本テーマ関連学協会でのご活動

(一財)日本電子部品信頼性センター

主任ESDコーディネーター No-ESDC-11-0028

セミナー受講料

【オンライン受講(見逃し視聴なし)】:1名 50,600円(税込(消費税10%)、資料付)

*1社2名以上同時申込の場合、1名につき39,600円

【オンライン受講(見逃し視聴あり)】:1名 56,100円(税込(消費税10%)、資料付)

*1社2名以上同時申込の場合、1名につき45,100円

*学校法人割引:学生、教員のご参加は受講料50%割引。

受講について

- 配布資料は、印刷物を郵送で1部送付致します。お申込の際はお受け取り可能な住所をご記入ください。

お申込みは4営業日前までを推奨します。

それ以降でもお申込みはお受けしておりますが(開催1営業日前の12:00まで)、

テキスト到着がセミナー後になる可能性がございます。 - 資料未達の場合などを除き、資料の再配布はご対応できかねますのでご了承ください。

- 受講にあたってこちらをご確認の上、お申し込みください。

- Zoomを使用したオンラインセミナーです

→環境の確認についてこちらからご確認ください - 申込み時に(見逃し視聴有り)を選択された方は、見逃し視聴が可能です

→こちらをご確認ください

受講料

50,600円(税込)/人