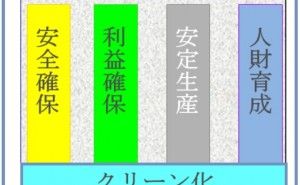

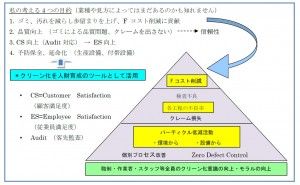

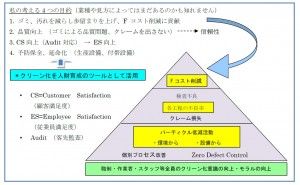

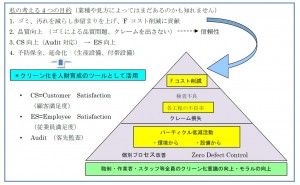

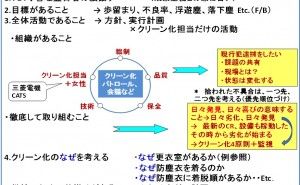

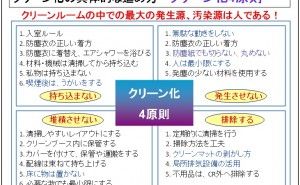

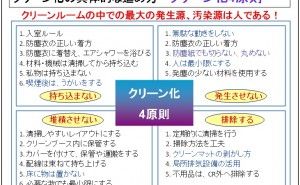

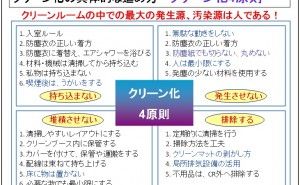

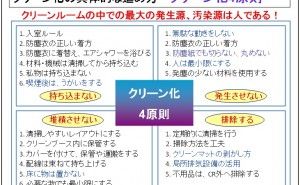

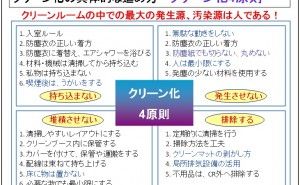

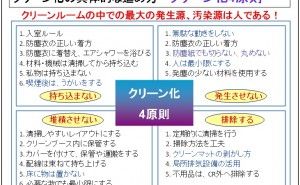

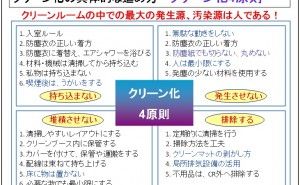

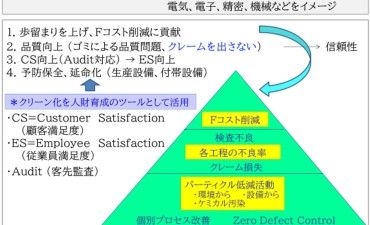

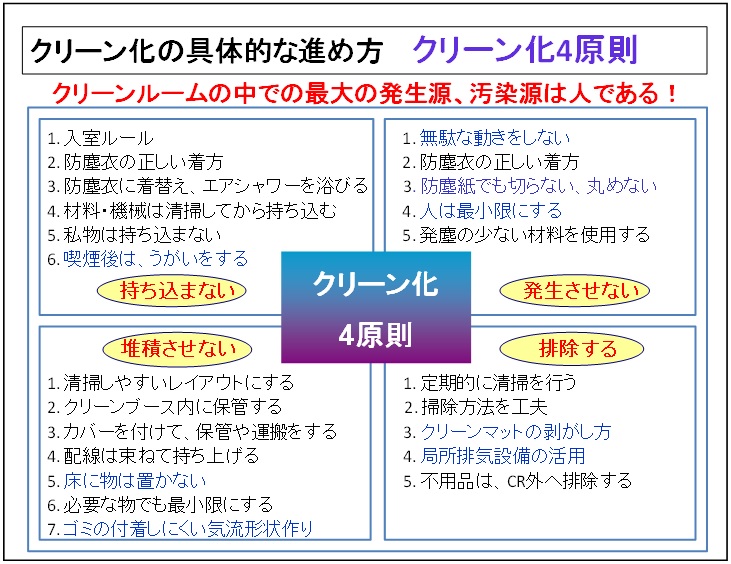

連載その16で『クリーン化4原則+監視の重要性』について述べました。ここでは、下図のクリーン化4原則について個別に解説しております。前回に続いて、クリーン化4原則「排除する」について解説します。

図1. クリーン化4原則

◆ 局所排気設備の活用

今回は局所排気設備の活用について説明します。

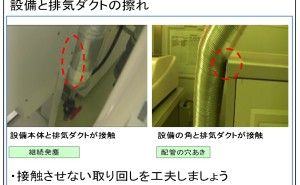

薬品を扱う工程では、薬品が室内に漂うことを防ぐためにドラフトを使います。あるいはオイルミストが発生するところでは、発生源である設備(ポンプなど)にカバーをし、その雰囲気を排気管を通し排出しています。局所排気設備としては、そのようなイメージをされている方が多いでしょう。これらの対策がなければ、作業者に有害な薬品のミスト、製品品質に影響しそうなオイルミストが室内に浮遊することになります。

局所排気設備は陰圧(負圧)になるよう措置がされています。

具体的にはドラフトは背部から排気を取り、薬品の雰囲気を排出しています。それによってドラフト内も陰圧になるわけです。また、薬品の雰囲気が手前に出ることも防ぐために、前面の扉は開け放しにしないことです。扉を広く開放したままにすると、排気の引きよりも流入する大気の方が多いので、背面への引きの効果がなくなります。従って前面の扉は解放範囲(高さ)が決められていると思います。また印もつけてあると思います。

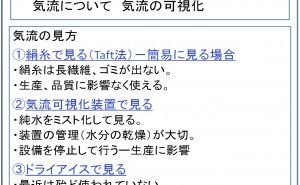

背面に排気されていることが確認できるよう、配管の一部を透明にして、中に色つきのテープを取り付けるとか、風速が確認できるようメータが取り付けてあるなど、風の流れが確認できるようにしてあります。あるいは配管とドラフトの接続部あたりに色つきのテープを取り付け、目視でも引きの確認ができるようにしています。引きの強弱の調整は、調整弁で出来るようになっているものが多いでしょう。

1. 風速の問題

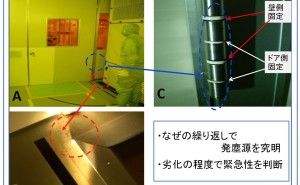

過去の事故事例を紹介します。ドラフトの問題ではないですが、この場で紹介しておきます。設備から出るガスなどがきちんと排出されているかの確認のため、上記のように引きの風速をチェックしていました。ところが、生成物が排出され、配管内部に徐々に付着して内部の穴径が小さくなりました。

その狭い穴の部分を気流が通る時、逆にそのスピードが速くなったのです。引きの速度が速くなっていたのを正常と判断して、その問題に気づきませんでした。設備点検の時、偶然発見されましたが、それが遅れたら、配管の穴は塞がっていただろうという事例です。何だか人間の血流のような気がします。

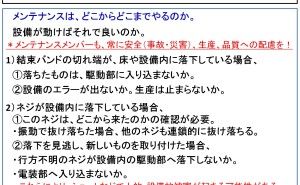

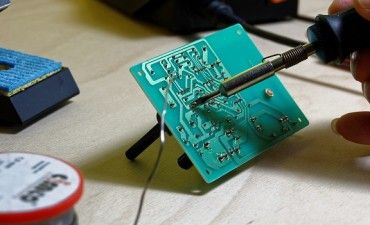

2. はんだ付け作業

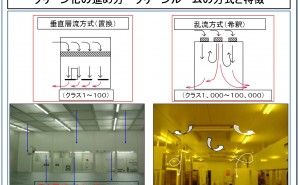

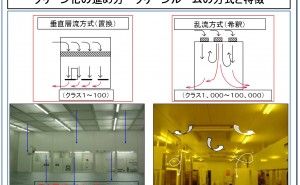

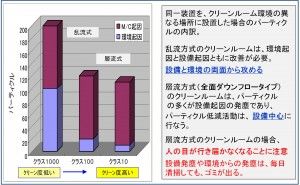

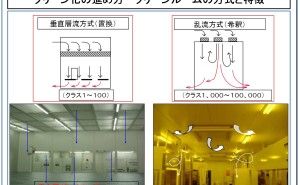

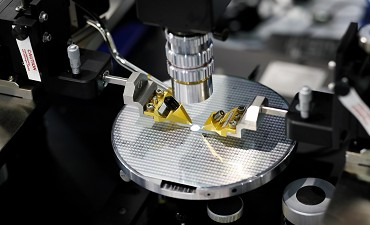

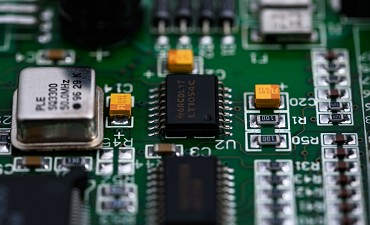

局所排気では、以上に記したように、ドラフトなどを想像される方も多いと思います。この他、いろいろな現場を見て気になるのは、局所排気の対策が取られていないはんだ付け作業です。清浄度の低いクリーンルーム(乱流式)、あるいはクリーンルームではないところでも同様に見かけます。例えば基板や電子部品の修理などです。

このような作業エリアでは、気流は乱れています。作業者の方に流れ、それを吸ってしまわないかということを特に心配しています。特定の作業者の日常作業であるとしたら、その影響は大きいと思います。

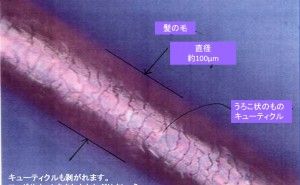

はんだ付け作業では、粒径の小さなミストが発生します。パーティクルカウンターで測定すると、0.1μm、あるいは0.3μmくらいの粒径で1分間に数十万個カウントされます。これを長い間吸い続...