【ロボット導入の第一歩 連載記事目次】

- 1. 自社の作業工程に適したロボットの選び方

- 2. ロボットシステム構築の大まかな流れ

- 3. ロボット導入におけるコスト

- 4. ロボット使用事業者に要求される安全

- 5. 協働ロボット

- 6. ピッキングロボット

- 7. 締結・組立作業に対応する直交型ロボット

- 8. 垂直多関節型ロボット

- 9. アシストスーツ

- 10. 無人搬送ロボット

- 11. ロボット導入にかかわる補助金

- 12. ロボットを活用できる人材の育成

第8回 垂直多関節型ロボット

1.はじめに

垂直多関節型ロボットは、現在の製造現場で最も主流の産業用ロボットです。ロボットの軸は、人の関節の働きに近く、リンク(骨)とジョイント(関節)の組み合わせが基本的な構造です。他のロボットよりも軸数が多く、自由度の高い動作ができます。

【この連載の前回:第7回 締結・組立作業に対応する直交型ロボットへのリンク】

2.垂直多関節型ロボットの特徴

垂直多関節型ロボットは、産業用ロボットの中でも、軸数が多いのが特徴です。軸数に応じて「6軸ロボット」や「5軸ロボット」などとも呼ばれます。産業用ロボットの中でも、軸数が多いのが特徴です。この軸数が多い特徴を活かして、幅広い作業に対応できます。また、柔軟に姿勢を変えられるため、複数のロボットでも相互干渉しません。小型軽量化も進んでおり、小さなものから大きなものまで、目的に応じたシステムを構築することができます。汎用性が高い一方、緻密な制御が必要で、正確なティーチングを行わなければなりません。剛性が低いため、高速動作が苦手で、高速動作をさせると、オーバーシュートや振動を生じます。

図1 垂直多関節型ロボット(デンソー Robotics)

3.垂直多関節型ロボットの用途

汎用性が高い垂直多関節型ロボットは、さまざまな用途で活用されています。垂直多関節型ロボットが、製造現場でどのように活用されているかについてご紹介します。

4.搬送作業

重量物の搬送作業は単純作業ですが、体力と集中力が長時間必要なため、想像以上に過酷な作業です。そのため、搬送作業はロボット化されやすい作業の一つです。長時間の重量物の搬送作業は、作業者の体力と集中力を奪うため、労働意欲と生産性が低下します。そこで、この作業にロボットを導入することで、作業環境の改善だけでなく、生産性も安定させることができます。また、たとえ搬送物が軽量であっても、高温の作業場所や粉じんなどの悪環境下では、作業者にとって過酷な作業になります。このように、搬送作業は垂直多関節型ロボットが最も活躍できる作業です。

5.組み立て作業

垂直多関節型ロボットは、精密な作業も可能なため、これまで人の手に頼っていた細かい部品の組み立て作業も行えます。これまで熟練作業者の腕に頼っていた組み立て作業も、ロボット化することができます。人が細かい部品の組み立て作業を行う場合、どうしても人為的ミスが発生します。しかし、ロボットはプログラム通りに作業を行うため、細かい部品の組み立て作業もミスすることがなく、生産性が向上します。

6.検査作業

高精度なセンサーと高い情報処理能力によって、ロボットを使って製品チェックを行うこともできます。製品の検査も人為的ミスが発生しやすい作業です。センサーを活用すれば、人の目では判別できない要素も検出できます。これまで、人による目視で行っていた製品の検査も、ロボットを導入することによって品質が向上します。

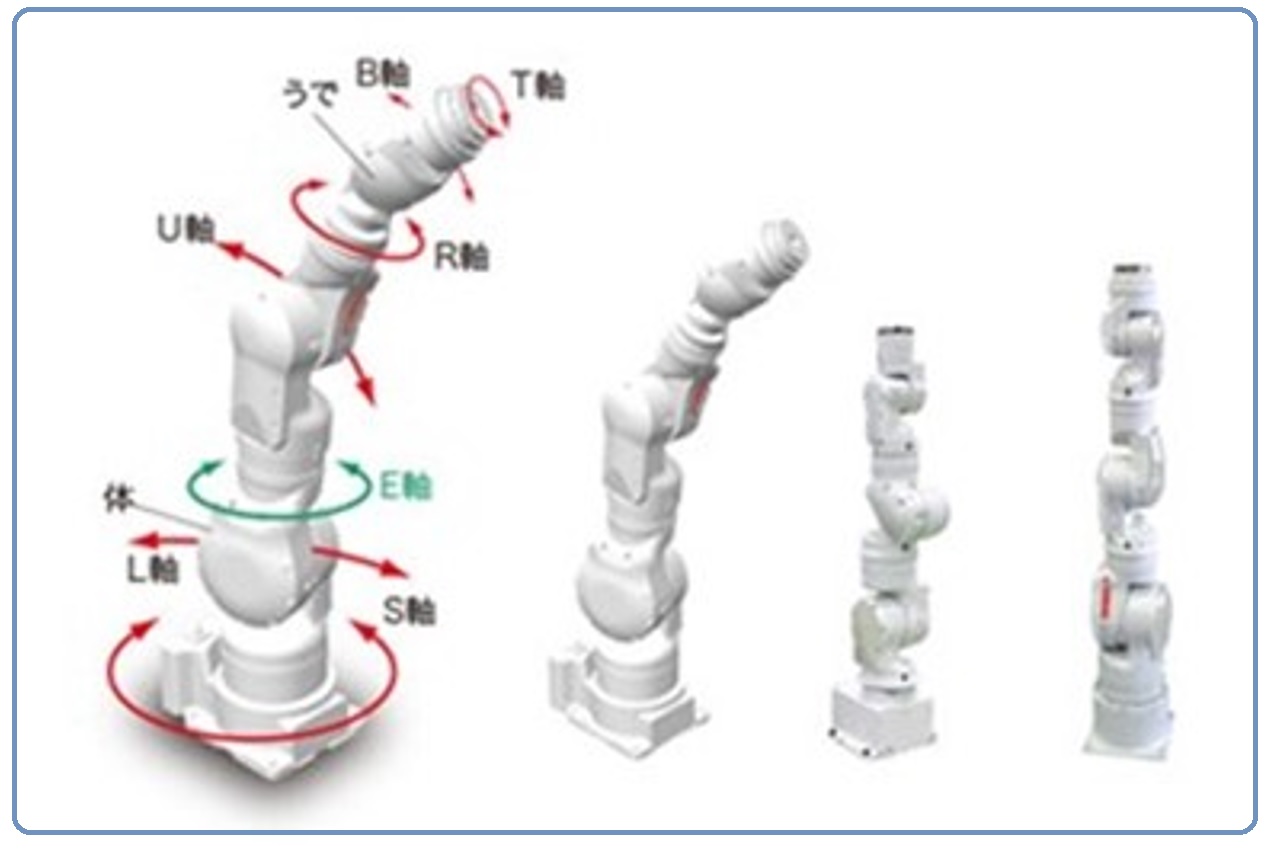

7.垂直多関節型7軸ロボット

垂直多関節型ロボットが行える作業は、こうした「搬送」「組み立て」「検査」だけではありません。設計とティーチング次第では、「溶接」や「塗装」など、多くの作業を行うことができます。こうした垂直多関節型ロボットの現在の主流は、一般的に6軸ロボットです。

このような6軸ロボットを生産ラインに配置する場合、周辺設備や他のロボットなどと干渉しないようにスペースを確保しなければなりません。また、ワーク形状によっては、周辺の干渉物などを回避するために、アームの回り込み姿勢によりワークの上方に設置できない場合、ワークの横に設置する必要があります。

このロボット設置スペースをもっと小さくすることができれば、コンパクトなラインの構築が可能になります。しかし、そのためには、ロボットの自由度を上げる必要があります。人の腕は、肩から手首にかけて計7自由度あると言われています。そこで人の腕と同じように、7軸を持つロボットができれば、人の腕と同じような動きを実現することができるため、7軸ロボットが開発されました。

図2 垂直多関節7軸ロボット(ヤマハYAシリーズ)

ロボットの軸数が多いほど自由度が多く、動きが滑らかになり、腕をねじる7軸目の回転によってワークや周辺設備などへの近接設置や、周辺設備との干渉の回避ができるため、省スペースにできます。また、複数のロボットを接近して設置することで、...