前回は、クリーン化の目的の最後として、生産設備や付帯設備の予防保全、延命化についてお話しました。今回は、クリーン化の目的に密接な関係にある安全、作業ミスも取り上げ、それらを平面的に並べ、こんな見方もあることを事例とともに紹介します。

私は半導体工場在籍中にクリーン化活動を始めましたので、クリーン化と言う言葉はごく自然に使って来ました。半導体と類似の製造工程を持つ水晶、液晶表示体事業等も、半導体で使っていた言葉が伝承、拡散され、そのまま通用するものが多いです。

しかし、これら事業以外の工場訪問が多くなってから気付いたことは、クリーンルームを持っていてもクリーン化と言う言葉があまり普及、浸透していなかったり、言葉だけが独り歩きし、その意味が理解されていないため具体的な活動に結び付いていないと言う例がかなり多いと言うことです。クリーン化ってお掃除のことですよね、と良く言われたものです。

私はクリーン化と言う言葉をごく自然に使っていた環境に身を置いていましたので、クリーン化診断、クリーン化指導と言う言葉も訪問先で当たり前に使って来ました。ところが、実際に出掛けて見ると「クリーン化と言うけれど、捉えどころが無い。だから具体的な行動に移せない」と良く言われました。長い間、このギャップは何だろうと自問して来ましたが、クリーン化そのものは、企業の競争力であり、他社にはノウハウは開示しないので該当の業種内では常識であっても、一般には広く公開されない隠語のような存在であるとの結論に至りました。

そこで、企業訪問時は、最初にクリーン化について説明すべきかどうかを意識するようになりました。意識はしてもストレートに聞けないことが多いので、様子を見ながら対応しているのが実態です。クリーン化は一言ではなかなか表現できないのですが、かと言って長々と話をすると現場確認が出来ず、訪問の目的が逸れてしまうことも懸念されます。その点、訪問先でセミナーと現場診断をセットで組める場合は、この懸念が払拭され、理解していただきやすいと感じています。

前置きが長くなりました。以下に主題の平面的な見方、考え方を紹介します。

〇クリーン化、安全、作業ミスを平面的に並べて見る

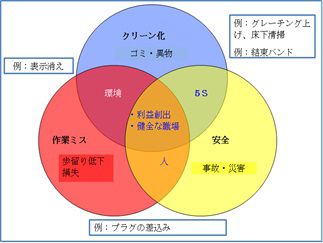

長年現場を這いずり回って来た中で、クリーン化、安全、作業ミスは相互に密接な関係があり、相互に隣り合わせであることに気がつきました。この関係を右の図で示し、以下の二つの事例で説明します。

長年現場を這いずり回って来た中で、クリーン化、安全、作業ミスは相互に密接な関係があり、相互に隣り合わせであることに気がつきました。この関係を右の図で示し、以下の二つの事例で説明します。

(1)グレーチングを上げ、床下を清掃しようとして事故が起きた例

クリーンルームの床(グレーチング)は、持ち上げられる構造のものが多いです。あるオペレータが床下にゴミが溜まっているのに気づき、掃除しようとして床を上げてから、掃除用具を取りに行きました。この時、そこを通ったオペレータが余所見をしていて、その穴の中に落ち足を怪我してしまいました。

清掃しようとして事故が起きてしまったというクリーン化と安全の関係です。清掃用具を準備してから床を上げれば、このような事故は起きなかったのですが、この時「手順が逆じゃないか」と頭ごなしに叱って良いかという問題があります。と言うのは、床下にゴミが溜まることは、現場の人は知っているはずです。事故を起こしてしまった人が、自ら進んで行動したことを考えると、むやみに叱ってしまっては、それ以来自主的に行動しなくなるかも知れません。人財育成の観点では難しい指導部分です。

手順を考えることや見張りを立てる、コーンを置く等周知する方法を示しながら、指導方法に工夫をしたいものです。

(2)結束バンドで怪我をした事例

あるオペレータが、設備の電気コードが床に何本も這っていて清掃し難く、ゴミ溜まり...