1. 検数は単純なので、逆に間違いやすいのです

工場や会社でも検数をしている時に、途中話かかけてこられたら、もう今までの数を忘れてしまうことを経験していると思います。数を数えることは、そう簡単ことではないのです。以外にも単純な作業であるがゆえに、逆に検数ミスが発生しやすい作業の1つです。100個以上の検数になると、10個を1つの塊りにして少し分けたり、20個の単位で分けたりして数えます。とても61、62、63などと数えておれませんので「60。2、4、6、8、70。2、4、」というように2個ずつにしたりして単純化する工夫をしているはずです。それでも検数ミスがあるので、重量計など機器のサポートに頼ることになります。

また、落語で有名な噺の1つに「時そば」があります。寒い深夜零時ごろ(江戸時代は、夜九つという)屋台のそば屋に行って、食べたあとに勘定を払うときの噺です。16文のそばなので、1文ずつ小銭を屋台のおやじに支払います。「ここに銭を置くぜ、1つ(ひい)、2(ふう)、3(みい)、、、8(やあ)」と言って、客が「おやじ、今何時だ?」「へい、九(ここのつ)でえ」。間髪を入れずに客は、「10(とう)、、、、16文、ごちそうさん」と言って素早く帰っていくストーリーです。「9の時」には1文を払いません。結局掛け声で、1文を上手くごまかすのです。これを別な客が見て同じ手口でごまかそうとするが失敗してしまうネタです。

このエラーは、ヒューマンエラーでいう「スリップ」という種類です。作業の途中に外乱や考え事をしていると、ついついエラーをしてしまう現象ですが、実に多く犯しやすい現象です。

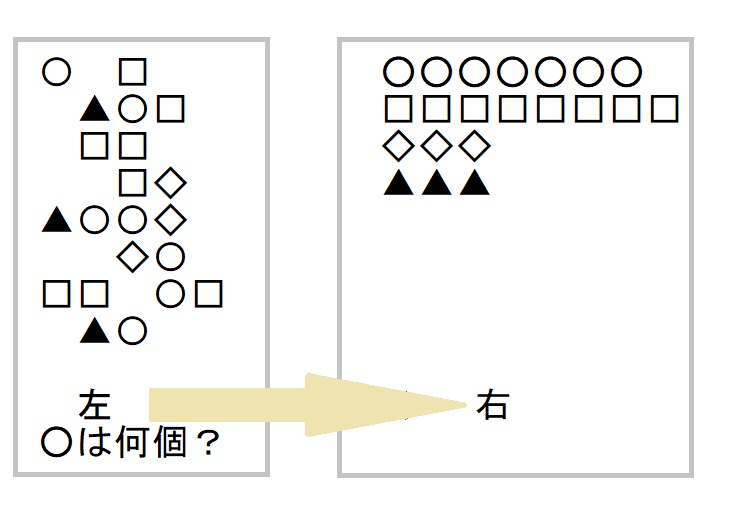

次に図1のまず左側を見てください。〇はいくらありますか、数えてください。さて次は、右側に整列して配置したものですが、〇はいくつありますか?検数しなくでもすぐにわかりますね。さて、左側の〇はいくつでしたか?10個ですね。いや、11個かもしれないので、もう一度確認して検数したが、やはり10個かなあ?と不安になりませんでしたか。右側に整列したのは、10個のところに数字がついていますので、見ただけで10個と確認できました。その他の□や◇、▲や△、☆マークは、左側と同数を配置しました。騙されましたか?意地悪ですね。そうです、人は騙されやすいのです。手品やマジック、イルージョンが楽しいのは、なぜそうなるのかが一見わからないからでしょうか。

図1. 左の〇の数はいくらですか?右は?

2. できるだけ情報は少なく整理して、迷わないようにする

先ほどの図の事例はまだ単純なものですが、実際の現場はモノがあふれ混乱しているので、迷いが多くなりさらにエラーが発生しやすいと思います。なぜ現場にモノがあふれるかと言えば、リードタイムが長い、不良や手直しが多い、仕掛や在庫が多い、工程が離れ小島で分断している、工程間のモノと情報の流れをつなぐ手段が明確でない、などの要因があります。一気に改善することは難しいですが、できることからやってみましょう。

工場の入り口から出口まで流れに沿って、使われている帳票や書類や掲示板にある注意書きや手順書やマニュアルを集めてみましょう。その時に工場全体の地図をA4サイズに小さくして画板と一緒に携帯して、回収した場所に印をつけていきます。合わせて写真も撮っておきます。何が、どこに、どのように情報があるかがわかってきます。

今までの経験では、もう既に期限の切れた情報、古くなって誰も見ていない情報、破れて汚れたままの情報、関係のない場所にある情報、必要な場所にない情報などが発見できます。不要な情報は、すぐに撤去して必要な情報と入れ替えましょう。これを1回でも経験するだけで、情報を見る眼が一変に変わります。必要な場所に必要な情報が、必要な時に提供できる仕組みも合わせて変えます。さらに高さも統一して合わせます。

次に帳票類を工程ごとに並べていきます。工程間で受け渡しする時に、情報交換する場合に転記作業があれば、間違えやすくなりますので確認してください。また違う帳票になる場合、最も大切な情報は何かを明確にしてください。場合によって上にあったものが一番下に移動したり、フォントの大きさが変わったりするものがあります。できるだけ同じ位置、同じ大きさ、見やすい左上側に配置するなど、修正できるものは実施してください。

新聞やチラシなど人が目にする文字位置は、左の上です。そして、目線はZの文字のように、左から右、そして左下に向かい、最後は右下に移行します。よくできているのが、新聞のチラシの広告欄です。ちゃんと心理学など応用しています。これは現場改善のヒントにもなります。

3. 目立たせるために、単純化して、色、形、数字、文字の順番で考え表記していく

筆者の以前の会社では、2枚目以降は上司が忙しいので見ないというので、レポートはA4で1枚が徹底されていました。しかもフォーマットが決まっており、すぐにまとめることもできました。帳票なども1枚で、シンプルにして、パッと見ればスッとわか...