IPIとは、Integrated Process Innovation(統合型プロセス革新法)の頭文字であり、筆者が海外と国内で長年に亘ってものづくりの改善・革新を指導してきた経験から編み出した、戦略的かつ実践的な方法で商標登録しています。今回は、IPIのほんの概略と実践的技法の一部を紹介するにとどめ、稿を改めて個別の技法解説と事例を紹介していきたいと思います。

1.IPIのほんの概略

マクロの目(タカの目ともいいます)で大所高所から重要課題を抽出し(着眼大局、戦略的)*、この重要課題について最初に取組むべき箇所を選定して(着手小局)*、ミクロの目(アリの目ともいいます)でプロセスを分析し、改善・革新を実現(実践的)*します。

*これらは、“技法の使い方のコツ”の例です

2.実践的技法の一部

「ものづくりドットコム」には沢山の専門家と得意とする技法が紹介されており、個々の課題の解決に役立っています。筆者もかつては、生産管理の分野では作業分析・工程分析(ザ・ゴールで有名なTOC Theory of Constraintsの元になっている)、品質管理の分野ではQC7つ道具・源流検査・KI法、また工場管理の基礎として5Sなどで個々の課題の解決に成果を上げてきました。しかし、これらの改善は最初から効果的に出来たわけではありません。QC7つ道具にしても5Sにしても、それ自体は課題を改善するための(単なる)道具であり、効果的に成果を上げるにはその使い方にコツがあることを実践を通じて実感しました。その経験を元に、各技法に使い方のコツを付与した“実践的技法”(実践的QC7つ道具、実践的5Sなど)を開発して、より効果的に改善を進めてきたのです。

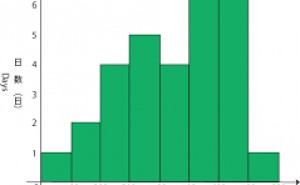

例えばQC7つ道具でいえば、筆者はかつて海外技術協力の中で教えていましたが、‘どうもうまく使ってくれない’という悩みがありました。例えばヒストグラムを作っても、必ずといっていいほど違ったグループのデータが混じっていてそのままでは意味がない、というように。一般的には、ヒストグラムを作ってから「形が変だったら違うグループのデータが混じっているのだから、分けて作り直せ」と教えていますが、それならデータを取る時に最初から‘層別’の考えを入れて違ったグループのデータが混ざらないようにすることを教えるのが本筋ではないか、と思いました。そして、グラフと管理図という全く違うものを1つにして‘7つ’にしていることが混乱の元になっており、また、「‘層別’は道具というより常識だからとこれを外して7つ・・・」と教えている場合もあり、外したら大事な‘層別’を忘れてしまって意味のないものになってしまいます。

筆者は、このように、QC7つ道具を一般に普及しているような形で使っては効果が上がらないことに気付き、品質管理の本質に戻って、効果的に使うコツについて以下のような“5つの要点(使う順序、使いよう’の工夫)”を作り上げました。

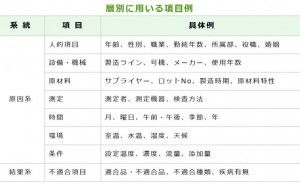

- 品質は4つのM(Material, Machine, Man, Method)の状態によって決まり、不良が出るのはこれらのどれかが異常になっているから。

- データを取るのはどれが異常なの...