1、不良原因解析2段階法とは

不良原因解析2段階法は、製造工程や市場で発生した不具合の原因を特定して対策する際に、2段階で根本原因究明と対策を行う方法です。

一般に陥り易い間違いは、原因究明が1段階のみで終了し、2段階目に進まないことです。そのため、同じ不具合が再発、また類似の不具合が次々に発生し、その処理に追われる「もぐらたたき」が永遠に続くことになります。

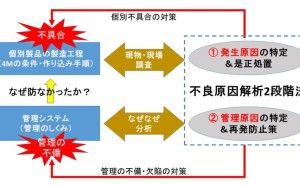

図1、不良原因解析2段階法の概念図

当研究所が推奨する不良原因解析2段階法は、その基本ステップを踏むことにより、根本原因が特定され、問題を確実に対策することができます。

2.不良原因解析2段階法の手順

不良原因解析2段階法は、以下の手順によって実施されます。

手順1:不具合が発生している直接原因を究明

不良や故障など不具合の発生しているメカニズムを調べ、因果関係を特定します。

例えば、部品の加工寸法が図面指定通りの公差に入らないという不具合現象に対して、機械に原因があるのか、作業手順書に原因があるのか、または作業者が手順を守らなかったのか、などを現場の事実情報を実際に自分の目で確認することによって原因を特定します。

この場合に重要な事は、単なる「寸法不良」という一般的な現象で捉えるのではなく、だれが、どの機械を使った時に、どこの寸法がどれくらい規格に対してずれているのか、現物を詳細に調査し、その中から有力な手掛かりを掴み、数ある要因の中から原因を絞り込みます。

手順2:その不具合発生源である原因を取り除く

そこで、寸法誤差が大きい原因は、ある特定の加工機械のばらつきと判明したのであれば、その機械を修理する、あるいは精度の保証されている機械で加工することで、この不具合は発生しなくなります。

ここまでで原因解析の1段階目である、不具合の「直接原因の究明と対策」は終了したことになりますが、一般に原因解析はここで止まってしまいます。そのために不具合が再発することになるのです。不具合を再発させないためには、不良原因解析2段階目の根本原因を探し、対策する必要があります。

手順3:なぜ、その不良が発生させてしまったのか?の原因追及

寸法誤差が大きい加工機械で加工してしまったのはなぜか? またその加工機械は精度が出ないまま、なぜ放置されていたのか?という管理的な原因(仕組みの欠陥)を「なぜなぜ分析」で追究します。

今度は1段階目と逆に「個別の製品」や「個別の機械」の問題ではなく「機械の寸法誤差の確認方法」「機械のばらつきの管理」というように、問題を一般化し、管理上(しくみ)の不備、欠陥を解明します。

例えば、「加工品の初物検査手順書」や「加工機械の日常点検基準」などの基本ルール上の記載内容に不備がないかを調査する、またこのルールは現場で周知され、正しい手順が実施されているかどうかを調べます。つまり、「ルールはあるか?ルールが無いのはなぜか?」また、ルールはあるが、「そのルールが守られていないのはなぜか?」...

手順4:管理上(仕組み)の不備、欠陥の改善

管理上の悪さを改善することによって、同じ不具合の再発防止と類似の不具合も含め、今後二度と発生しないようにします。これは未然防止策であり、予防処置に位置付けられます。

手順1と2は直接原因に対する是正処置です。ほとんどの場合は、この是正処置が不十分である上に、次のステップの手順3と4の管理上の原因解明まで到達しません。

では、なぜこのように不十分な原因究明で終わってしまうのでしょうか? その1に続いて、次回は、実際の事例に基づいて、不良解析2段階法の手順と解決方法を解説します。