IoT やビックデータは、ものづくりの世界も大きく変えるのは間違いありません。日本の製造業は大手も中小も、この変化に否応なく対応を迫られるはずです。実際、ドイツを中心としたインダストリー4.0、米国を中心としたインダストリアル・インターネットという大波はすでに日本に押し寄せています。

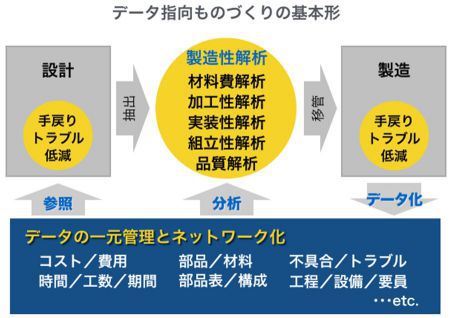

この変化の本質は、開発・製造における人やモノのすべてとその動きをデータ化しネットワークでつなぐことで、いつでもどこからでもデータを活用できる高次元のコントロールを可能にし、革新的な高効率化、高付加価値化を実現することです。この本質を見失わないために「データ指指向ものづくり」と呼びます。

インダストリー4.0 やインダストリアル・インターネットに対応したものづくりが進んでいる欧米を中心としたメーカーは、次のような質問にすぐに答えることができます。

「現場で必要となる帳票の数は?」

「検査作業にかかっている工数は?」

「設備別の稼働率は?」

「製品別、工程別のリードタイムは?」

「工程別、部品別の不良率は?」

「工程別の労務費は?」

一方、日本メーカーは答えることができないところがほとんどです。時間をかけて調べればデータはあるかもしれませんが誰もが活用できる状態になっておらず、さらには、必要な人が必要な情報を必要なタイミングで使うことができるネットワーク化もできていないからです。

次世代ものづくりに必要不可欠なのは、先ほどの質問に「ここを見ればすぐにわかるよ」と答えることができる開発・製造の仕組みです。開発・製造に関するリアルタイムのデータが、どこからでもアクセスできるようにネットワークでつながっている、このデータ化とネットワーク化ができているのが「データ指向ものづくり」です。

では、データ指向ものづくりを実現するためには何をすればいいでしょうか? まずは次の2つから取り組みたい。

ひとつは、製造現場に散在したり重複したりしている部品やユニットの材料費、加工費、納期、不具合、作業時間、リードタイムなどのデータを整理して、常に決まったところから参照できる仕組みです。ここを見ればいつでも製造に関する最新の正しいデータがわかるということです。

もうひとつは、その整理された製造データを利用して、設計図面や設計データを作っている際にいつでも、材料費、加工費、納期、組立時間、製造工程不良率など知ることができる(予測できる)仕組みです。設計段階で製造する際の困難度、あるいは製造容易性を分析・確認できるということです。

この2つの仕組みを整備するだけでも、設計図面を作っている最中に、各種の原価や組立時間、不良率などがわかるので、DR や生産技術との打ち合わせをするまでもなく、製造生産性の高い設計ができ、さらに、生産開始後の手戻りやトラブルを減らし、製造におけるコストやリードタイムを大幅に改善でます。

データ指向ものづくりとは、開発・製造におけるすべての人やモノなどのリソースとその動きをデータ化し、そのデータをネットワークでつなぐことでどこからでも活用できる仕組みであり、大きな開発効率や生産性の改善を...