【物流改善ネタ出し講座 連載目次】

1.生産効率を最大限にする供給改善

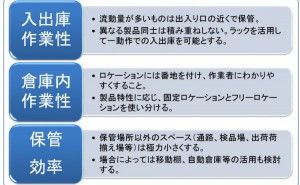

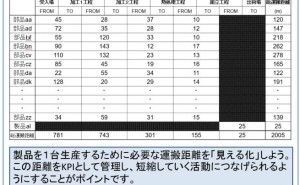

前回の第5回に続いて解説します。物流という宝の山を掘る時に注目したいことがあります。掘った時に出てくる宝は何も物流自体の効率化とは限らないのです。それよりももっと大きな宝が出てくることもあるということです。それが今回のテーマである「供給改善」の結果生じる「生産の効率化」です。この供給改善は工場の本質である生産自体の効率化につながるため物流改善の初期段階で取り組むことが望ましいようです。それでは早速供給改善のポイントを解説します。

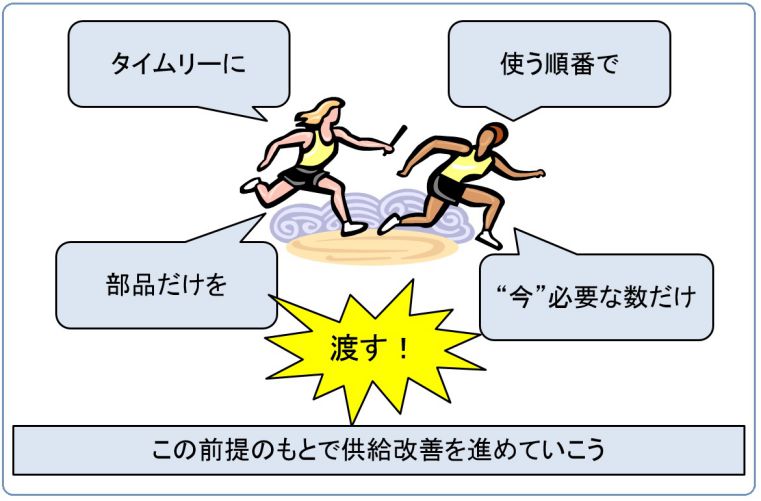

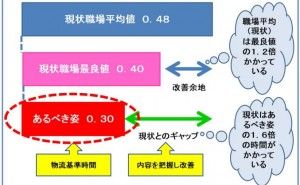

供給作業とは生産ラインに必要な資材や部品、完成品を入れるための容器、生産指示情報を届ける作業のことです。大切なことは届け方ですが、それを定義すると以下の通りとなります。「次の生産に必要なものを、必要な数量だけ、必要なタイミングで届ける」これは、聞いてみれば当たり前のことかもしれませんが、これがきちんとできている工場はそれほど多くないかもしれません。この中で特に重要な要素がタイミングです。このタイミングは生産開始のギリギリ前ということになります。供給遅れは当然のことながら許されませんが、早く届けすぎてもいけません。これをコントロールできる物流を目指していきましょう。

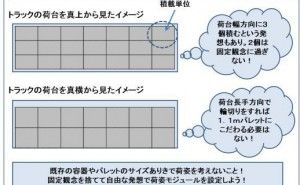

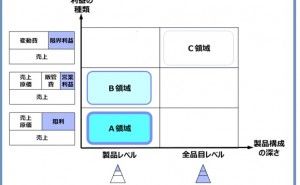

この定義はやや概念的な表現になっているため、図1のように、補足します。そのポイントは次の2点です。

(1) 資材や部品は納入容器から取り出して供給する

(2) 資材や部品は使う順番で供給する

これら供給作業を定義通りに行ったとしたらどのような宝が見つかるでしょうか。それについて確認しましょう。

図1.理想的な生産工程への部品の渡し方

2.供給改善で得られる宝とは

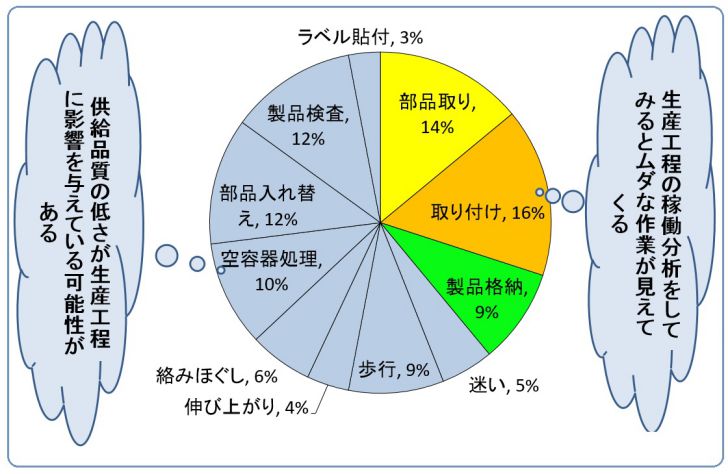

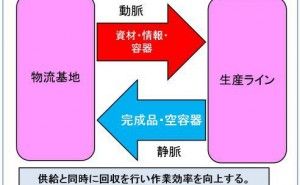

供給作業の品質次第で生産効率は上がったり下がったりするものです。もし定義通りの作業ができたとすると図2のように、一般的に生産工程で見られる次のようなムダが解消されるでしょう。

図2.生産工程への供給品質の影響

・部品や資材(以下部品等)を取る時に発生する歩行や伸び上がりなどの動作

・部品等が絡んでしまっている場合それをほぐす動作

・部品等が包装されている資材や容器のハンドリング

・今使う部品等を選択する判断作業

・判断ミスによる誤組み付け

これらのムダが解消されるだけでも生産効率は大幅に改善されます。部品等取り時の判断間違いによる品質不良も削減することができます。もちろん、定義通りの供給作業を実施していなかった場合、その通りに実行することで一時的に物流作業工数が増えるかもしれません。しかしそれを補って余りある効果が生産工程で生み出されるのです。まさに「損して得取れ」という言葉の通りではないでしょうか。これらのムダ解消による生産性向上と品質向上が最初の宝です。

そしてもう一つの宝を紹介しよう。その宝は一般的に次のような生産を行っている工場から見つかる傾向があります。

・完成品在庫を多数保有しており、その在庫から出荷を行っている

・生産計画は月間生産数のみ提示されており、生産タイミングは生産工程に委ねられている

・ロット生産を行っているが、なかなかロット小型化が進まない

・生産のペースが作業者に委ねられておりムラがある

これらの影響で在庫が減りません、生産効率が向上しないなどの影響が出ていることが考えられます。生産工程は自分たちのペースで生産できるため自由度が高く一見、効率的に見えます。しかし実態はそうでもない場合が多く、実際に問題となっているのが「つくりすぎのムダ」を発生させてしまっていることでしょう。もうお気づきかもしれないがこの問題は生産コントロールがきちんとできていないことによって生じます。生産工程が自律的に行動できること自体は悪いことではないのですが、一定の規律というものも必要です。それを供給作業で補っていこうということが定義の趣旨です。

供給作業者は生産開始ギリギリ前に生産に必要なものを必要な数量だけ届けるため、生産工程はそのタイミングでその数量分だけしか生産できないことになります。部品等を届けると同時に供給作業者は生産指示も届けるので生産工程はその指示に従う必要があるのです。さらに供給作業者が届ける完成品用容器は生産指示数量が入る数だけなので、仮に何かしらの形で必要以上の生産を行ったとしても入れる容器が無いということになります。いかがでしょうか。これで「つくりすぎ」は制限され、工場内在庫の削減につながるのです。

3.供給作業はロジスティクスそのもの

...